Eine spannende Anwendung für das Laserschweißen bietet sich im Umfeld der künstlichen Beatmung: Es sollte ein aufblasbarer transparenter Ballon aus Weich-PVC auf einem Schlauch desselben Materials befestigt werden. Eine weitere Besonderheit: In der Schlauchwand befindet sich ein feiner Kanal, der gebraucht wird, um den Ballon in der Luftröhre aufzublasen. Er muss beim Schweißen vom Wärmeeintrag verschont bleiben, und es darf sich keine wesentliche Menge von Kunststoffschmelze bilden, die den Kanal verschließen könnte.

Auch solch eine herausfordernde Aufgabe lässt sich mit der erforderlichen Expertise über Laserschweißen lösen. Wichtig sind dabei die richtige Wellenlänge sowie die Strahlfokussierung. Sie muss so eingestellt sein, dass auch kleinere Strukturen selektiv geschweißt werden können. Die Ballonenden werden also in gerade ausreichendem Ausmaß aufgeschmolzen, um eine gute und luftdichte Verbindung mit dem Hauptschlauch zu erzielen.

Transparente Bauteile bisher mit Farbstoff versehen

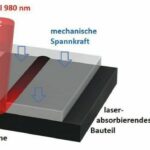

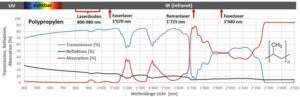

Die beschriebene Anwendung weicht in einigen Aspekten von typischen Fällen des industriellen Laserschweißens von Kunststoffen ab. Denn im Allgemeinen muss ein Teil für den Laser transparent sein, während das zu verbindende Teil das Laserlicht absorbiert. Die hierfür verwendeten Laserwellenlängen liegen im Bereich des Nahen Infrarot (NIR), typischerweise zwischen 800 und 1100 nm. Heute üblich ist hingegen eine Wellenlänge von 980 nm. Damit ist eine bessere Energieeffizienz zu erreichen, was eine Luftkühlung anstelle der Wasserkühlung ermöglicht.

Da die meisten Polymere bei diesen Wellenlängen transparent sind, musste ein Farbstoff hinzugefügt werden, damit das Laserlicht absorbiert wird und so seinen Effekt hervorrufen kann. Dieser Farbstoff kann Carbon Black – also Ruß – sein, um ein Teil schwarz einzufärben. Mit einem geeignetem Masterbatch und Additiven lässt sich aber auch fast jede andere Farbe laserabsorbierend formulieren.

(Bild: Probylas)

Medizintechnik: Laserschweißen ja, Farbadditive lieber nicht

Die Medizintechnik ist in dieser Hinsicht ein Sonderfall, denn hier sind Farbadditive, die Bauteil laser-absorbierend machen, teilweise unerwünscht. Der Grund dafür liegt auf der Hand: Zusätze dieser Art würden eine Requalifikation des Materials oder der Anwendung erfordern. Daher ist es wünschenswert, direkt die bewährten Kunststofftypen ohne Additive einzusetzen.

Multifokal-Laseroptik: So lässt sich Kunststoff großflächig fügen

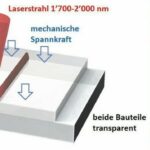

Ein Laserschweißen ist dennoch möglich, wenn eine passende Laserwellenlänge gewählt wird. Im Bereich von 1700 bis 2000 nm absorbieren die meisten Polymere von Natur aus Laserlicht, und zwar durch Schwingungsobertöne ihrer Molekülbindungen. Je nach Polymer liegen die Absorptionsbanden bei unterschiedlichen Wellenlängen und sind verschieden stark.

(Bild: Probylas)

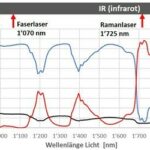

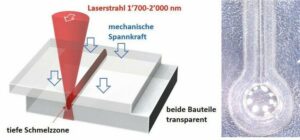

Innerhalb des Wellenlängenbereichs, in dem es sich ohne Farbzusätze schweißen lässt, bieten vor allem zwei Lasertypen genügend Leistung, um Kunststoffe zu schmelzen. Das ist zum einen der Standard-Faserlaser bei 1070 nm Wellenlänge, der durch den Raman-Effekt zu längeren Wellenlängen bei 1725 nm verschoben wird, und zum anderen der Thulium-Faserlaser bei 1940 nm. Während die Absorption bei 1725 nm für alle Polymere stärker und somit effizienter ist, kann die Wellenlänge von 1940 nm besser geeignet sein, wenn die oberen Bauteile beim Schweißen dicker sind. Der Grund hierfür ist, dass die Absorption des Lasers ab der ersten Oberfläche des oberen Bauteils beginnt. Daher nimmt die Leistung des Laserstrahls und der damit verbundene Wärmeeintrag ab, je weiter er eindringt. Bei Folien und dünnen Bauteilen spielt diese Abschwächung noch keine große Rolle. Bei dicken Bauteilen kann sie kompensiert werden, in dem stärker auf die Schweißnahtebene fokussiert wird.

(Bild: Probylas)

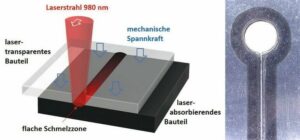

Kunststofflaserschweißen: Es kommt darauf an, wo die Schmelzzone ist

Allerdings ist im unteren transparenten Bauteil, das mit einer obenliegenden Folie verbunden wird, mit einer Schmelzzone zu rechnen, die wesentlich tiefer reicht als beim klassischen Verfahren. Denn beim klassischen Verbinden eines transparenten mit einem eingefärbten Bauteils wird die Laserenergie unmittelbar an der Oberfläche des unteren, stark laser-absorbierenden Bauteils in Wärme umgesetzt.

Ist das obere Bauteil hingegen besonders dick, kann sich der Laserstrahl beim Durchdringen schon so stark abschwächen, dass das obere Bauteil zwar über die Tiefe aufschmilzt, aber nicht bis hin zur Verbindungsstelle.

Strahlfokussierung schafft Lösungen – auch für die Medizintechnik

In diesen Fällen wird der Laserstrahl auf die Ebene der Schweißnaht fokussiert, so dass in der Oberfläche zwar mehr Energie absorbiert wird, aber verteilt über einen größeren Querschnitt. Im Fokus in der Schweißnaht wird dann zwar weniger Energie absorbiert, aber über eine wesentlich kleinere Fläche verteilt. In der Summe heißt das, dass der Kunststoff primär dort aufschmilzt und zu der gewünschten Verbindung der beiden Bauteile führt.

Mit den langen Wellenlängen ist die Schmelzzone so oder so viel tiefer als beim klassischen Laserschweißen. Bei feinen Strukturen – wie den Mikrokanälen im Schlauch für die künstliche Beatmung –, könnte es also dazu kommen, dass sie durch ein zu großes Schmelzvolumen kollabieren und sich verschließen. Mit geeigneter Strahlfokussierung aber lassen sich auch solche Strukturen selektiv schweißen, wie das Beispiel von Ballon und Schlauch zeigt.

Weitere Informationen

Die 2017 in Luzern gegründete

Probylas AG entwickelt und vertreibt Maschinen für das Laserschweißen hochwertiger Kunststoffbauteile. Im Fokus der Experten sind neue Prozessvarianten und Maschinentypen, die neue Lösungen ermöglichen. Das Maschinenkonzept ist modular aufgebaut und ermöglicht individuelle Konfigurationen abseits des Sondermaschinenbaus.

Basiswissen Laserschweißen

In unterschiedlichen Industrien hat sich beim Verbinden von Bauteilen aus Kunststoff das Laserschweißen bewährt. Dabei wird die Energie, die gebraucht wird, um Kunststoff zu schmelzen, sehr präzise lokal eingebracht. Benachbartes Material erfährt keine Temperatureinwirkung.

Für das Laserschweißen müssen die zu fügenden Teile nicht relativ zueinander bewegt werden, wie es beim Ultraschall- oder Vibrationsschweißen erforderlich ist. Bei diesen Verfahren können unerwünschte Partikel entstehen oder in der Nähe befindliche empfindliche Teile wie Elektronik oder Reagenzien beeinträchtigt werden.

Wo höhere Qualitätsanforderungen zu erfüllen sind, wie zum Beispiel in der Medizintechnik, ist daher das Laserschweißen eine Alternative. Um Bauteile durch Laserlicht zu verbinden, reicht es aus, sie statisch zusammenzudrücken, um sie so in physischen Kontakt zu bringen.