Ein neues Optiksystem für die Herstellung periodischer Mikrostrukturen hat das Fraunhofer-Institut für Lasertechnik ILT entwickelt. Es soll die Prozessgeschwindigkeit bei der Bearbeitung mit Ultrakurzpulslasern (UKP) im Vergleich zu herkömmlichen Systemen um ein Vielfaches steigern.

Um auf Werkstücken Strukturen im Mikrometerbereich zu erzeugen, ist eine besonders präzise Bearbeitung erforderlich, wie sie optimal mit ultrakurz gepulster Laserstrahlung (UKP) erfolgen kann. Damit lassen sich funktionale Oberflächenstrukturen völlig nachbearbeitungsfrei herstellen. Weil die Laserenergie auf dem Werkstück räumlich eng begrenzt eingebracht wird und die Bearbeitung mit hoher Intensität erfolgt, entstehen keine Materialaufwürfe. Die Genauigkeit der Bearbeitung liegt im Bereich weniger Mikrometer, die Tiefenauflösung bei etwa 100 nm.

Die vergleichsweise geringen Abtragraten bringen jedoch lange Prozesszeiten mit sich, die aus wirtschaftlicher Sicht nur für hochwertige Produkte oder Werkzeuge für die Massenreplikation interessant sind. Zudem kann in vielen Anwendungsfällen mit heute gängigen industrietauglichen UKP-Lasersystemen im Leistungsbereich von 50 bis 100 W meist nur ein Bruchteil der zur Verfügung stehenden Laserleistung zur Mikrostrukturierung genutzt werden: In jeden Bearbeitungspunkt wird nur eine beschränkte maximale Leistung eingebracht, da zu viel Leistung zur Plasmaentstehung sowie zu thermischen Effekten mit Schmelzaufwürfen und somit zu schlechten Bearbeitungsergebnissen führt.

Forscher des Fraunhofer ILT haben Lösungen gesucht, um die hohe Laserleistung für die UKP-Mikrostrukturierung zu nutzen und ein einwandfreies Ergebnis zu erzielen. Eine Möglichkeit dafür ist eine schnelle Strahlablenkung. Dabei wird die Pulsenergie niedrig gehalten, um die hohe Abtragsqualität zu sichern. Gleichzeitig wird durch eine hohe Pulsfrequenz und Scangeschwindigkeit eine hohe Flächenrate erreicht. Mit einem am Fraunhofer ILT entwickelten Polygonscanner-System lassen sich Scangeschwindigkeiten von bis zu 350 m/s erreichen. Dies erlaubt die schnelle Verteilung hochfrequenter Laserpulse auf großen Flächen.

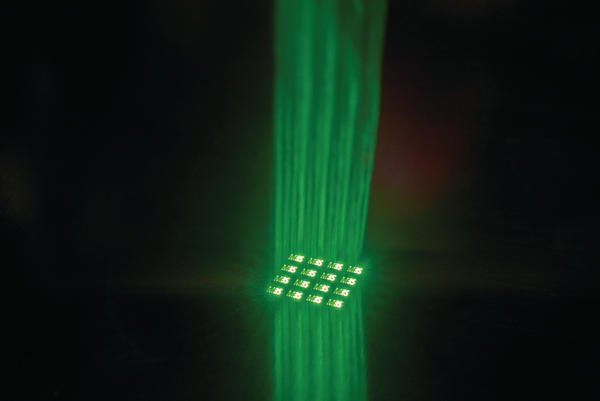

Eine andere Möglichkeit ist die Parallelisierung des Laserstrahlabtrags. Hier wird der Laserstrahl in mehrere Strahlen aufgeteilt. Das ermöglicht ein diffraktives optisches Element (DOE), in dem Mikrostrukturen in bestimmter Weise angeordnet sind. Durch den Effekt der Beugung können, je nach Design, nahezu beliebige Intensitätsverteilungen hinter dem Element erzeugt werden. Durch die Fokussierung der Strahlen entsteht schließlich eine periodische Anordnung von Bearbeitungspunkten. Die- se können über das Werkstück bewegt werden und so beliebig komplexe Muster abtragen.

Die Teilung eines Laserstrahls in 16 Teilstrahlen wurde bereits gezeigt. Damit kann das Werkstück an 16 periodisch angeordneten Stellen gleichzeitig bearbeitet werden. Die Bearbeitungsgeschwindigkeit versechzehntfacht sich somit. In einem Laborversuch erwies sich sogar die Bearbeitung mit 144 Teilstrahlen als erfolgreich, eine weitere Skalierung ist möglich.

Basierend auf dieser Technologie wurde eine Prototypenanlage entwickelt, die in künftigen Projekten industrietauglich gemacht werden soll. Fernziel ist es, bald auch Multi-Hundert-Watt-Laser für die Mikrostrukturierung einzusetzen. op

Weitere Informationen Wie das neue Verfahren der Multistrahl-Technologie funktioniert, stellt ein Experte auf dem 2. UKP-Workshop am 17. und 18. April 2013 in Aachen vor. www.ultrakurzpulslaser.de

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: