Firmen im Artikel

Die Miniaturisierung von Werkstücken erfordert hochleistungsfähige und prozesssichere Werkzeuge auch bei den kleinsten Applikationen. Sie werden deshalb zunehmend in der Medizintechnik gesucht. Um diesem Bedarf gerecht zu werden, hat die Mikron Switzerland AG, Division Tool, Agno, einen neuen Fräser für die Mikrozerspanung entwickelt: Den Schweizer Ingenieuren ist es gelungen, komplexe Hochleistungs-Schneidengeometrien auf Mikrofräser zu übertragen.

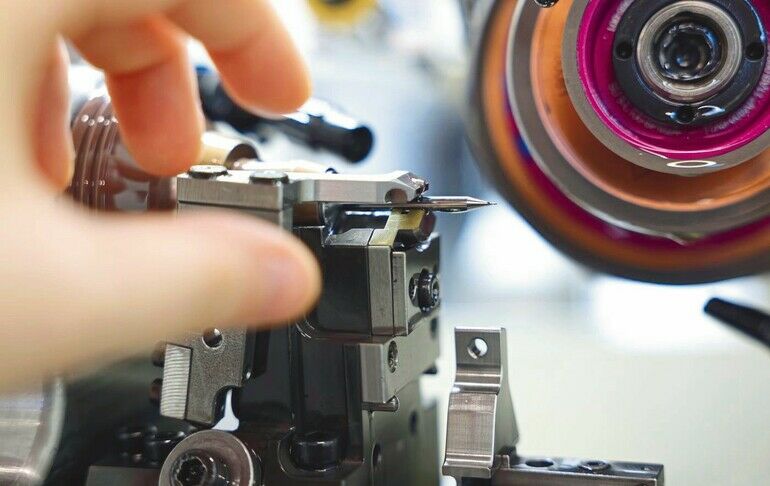

Sowohl auf der Entwicklungsseite als auch fertigungstechnisch ist es eine Herausforderung, solch komplexe Geometrien bei Fräsern mit Durchmessern kleiner als 1 mm umzusetzen. Dazu sind moderne Hochpräzisions-Schleifzentren und Diamant-Schleifscheiben mit ultrafeiner Körnung erforderlich. Dank der Kompetenz der Schleifspezialisten des Produktionsbereichs Nano-Werkzeuge produziert Mikron Tool diese Fräser zudem mit absoluter Höchstpräzision (im Korrekturbereich von 0.1 µm). Hochgenaue digitale Messgeräte sind während des gesamten Produktionsablaufs zur Sicherstellung der hohen Qualität im Einsatz, darunter sonderangefertigte Digitalmikroskope mit bis zu 2000-facher Vergrößerung.

Ein Aspekt, der eine wichtige Rolle bei der Entwicklung des Fräsers spielte, waren die spezifischen Werkstoffeigenschaften und die damit verbundenen unterschiedlichen Zerspanungsverhalten. Die F&E-Abteilung von Mikron Tool definierte zwei Hauptgruppen von Materialien, für die jeweils eine genau abgestimmte Schneidengeometrie entwickelt wurde:

- Geometrie S: Speziell für rostfreie Stähle, Baustähle, Nichteisenmetalle und Titanlegierungen. Höhere Schnittigkeit für Werkstoffe mit einer Schnittkraft kleiner als 2250 N/mm2.

- Geometrie SX: Eignet sich dank eines speziellen Schneidenschutzes für Werkstoffe mit einer Schnittkraft größer als 2250 N/mm2 wie hitzebeständige Legierungen und CoCr-Legierungen.

Damit können erstmals auch schwer und schwierigst zu zerspanende Werkstoffe in der Mikrofertigung mit einem Hochleistungsfräser bearbeitet werden. Die materialspezifischen Geometrien bearbeiten das Material so perfekt, dass Oberflächen in Feinschlichtqualität entstehen und eine Gratbildung nahezu vermieden wird.

Werkzeugabdrängung gehört der Vergangenheit an

Bei kleinen Werkzeugdurchmessern stellt die Werkzeugabdrängung bei der Fräsbearbeitung ein erhebliches Problem dar, das sich bei schwer zu zerspanenden Werkstoffen aufgrund der höheren Schnittkräfte nochmals verschärft. Die entwickelten Geometrien verhindern die Abdrängung indem sie, je nach Werkstoff, hohe Schnittigkeit mit Robustheit vereinen. Das führt zu einer hohen Gesamtstabilität des Werkzeuges, einem höheren Abtragsvolumen bei perfekter Formtreue sowie deutlich längeren Standzeiten.

Hohe Temperaturen und Temperaturwechsel im Schneidenbereich sind bei allen Hochleistungswerkstoffen bei Fräsoperationen extrem kritische Punkte, vor allem in der Mikrofertigung. Hier profitiert Mikron Tool von seiner Vorreiterrolle bei Fräsern mit integrierter Kühlung nach dem patentierten Kühlkonzept der Crazy Mill Cool-Fräserserie. Das Herzstück des Kühlkonzeptes sind die im Werkzeug integrierten Kühlkanäle. Dank ihrer Sonderform befördern sie deutlich mehr Kühlschmierstoff in die Fräszone mit dem Effekt, dass die Schneiden konstant und effizienter gekühlt werden. Dadurch können höchste Schnittwerte gefahren werden. Der massive Kühlstrahl spült die Späne aus dem Bearbeitungsbereich weg.

Um filigrane Geometrien und hochfeine Schneiden zu erzeugen, muss man auch beim Hartmetall die richtige Wahl treffen. Mikron Tool setzt auf Ultrafeinsorten mit hoher Verschleißfestigkeit bei gleichzeitiger hoher Bruchzähigkeit. Die Korngröße liegt hier unter 0.5 µm. Um den hohen Ansprüchen der Miniaturisierung gerecht zu werden, bedient sich das Schweizer Unternehmen modernster Beschichtungstechnik. Die neue Exedur-SNP-Beschichtung bietet selbst bei extremen Einsatztemperaturen eine gute Verschleißfestigkeit. Die hohe Schichtglätte und die präzis-homogene Schichtdicke schützen alle Konturen gleichmäßig, ohne die Schnittigkeit zu beeinträchtigen. Dank dieser Beschichtung erhöht sich die Standzeit wesentlich. Da die Beschichtung chromfrei ist, kann eine Kreuzkontamination bei Medizinteilen ausgeschlossen werden.

Die erste Kleinserie des neuen CrazyMill Cool Micro lief bereits vom Band und ist bei einem Medizintechnik-Hersteller in der Testphase. Das Unternehmen stellt auf sechs Dreh- und Fräs-Zentren Komponenten für Operationsinstrumente her. Der Produzent suchte nach einer Mikrozerspanungs-Lösung für martensitischen Chrom-Stahl. Er war mit dem Leistungsumfang der bisher eingesetzten Mikrofräser nicht zufrieden und suchte nach Alternativen. Für das Fräsen von martensitischen Chrom-Stahl empfahl Mikron Tool die Geometrie S einzusetzen. Fräsqualität, Standzeit und Gratbildung haben den Kunden derart überzeugt, dass er heute sogar mannlose Schichten fährt.

Auf der Messe: Halle 3C, Stand 611

Kontakt zum Unternehmen:

Mikron Switzerland AG

Division Tool

Via Campagna 1

CH-6982 Agno

www.mikron.com