Ein neuartiger Schweißkopf mit neun einzelnen Laserspots ermöglicht es, Kunststoff mit Kunststoff und Kunststoff mit Metall großflächig zu verbinden. Equipment und Prozess entstanden im Projekt Multispot.

Laserschweißverfahren für Kunststoffbauteile sollen bisher vor allem schmale Schweißnähte erzeugen, etwa für Mikrofluidik-Anwendungen oder für das Verschweißen elektronischer Komponenten und Behälter. Um Kunststoff über größere Anbindungsflächen zu fügen, ist ein großer Laserspot notwendig. Dieser kann Energie meist nur mit einer konstanten Intensitätsverteilung in das Werkstück eingebringen. Das bedeutet aber auch, dass im äußeren Bereich einer Kurve zu wenig, im inneren Bereich hingegen zu viel Energie eingebracht wird.

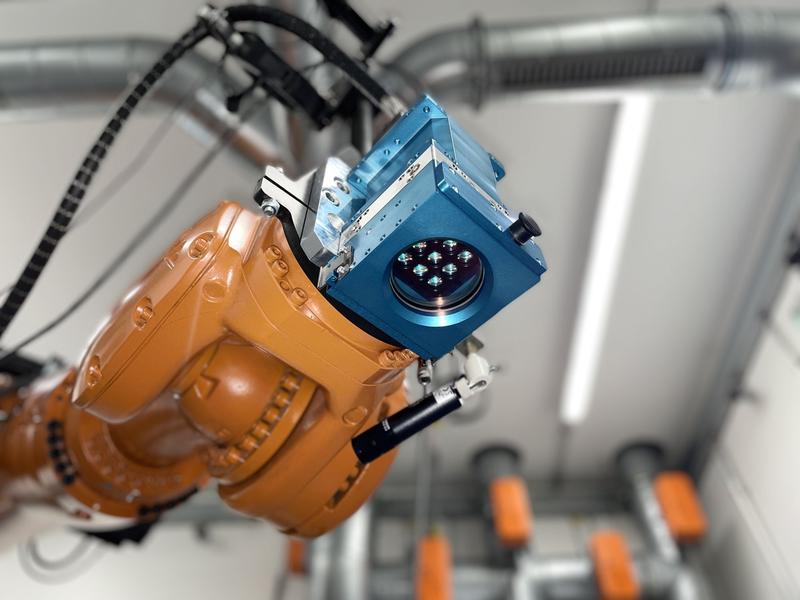

Neues Verfahren zum Laserschweißen mit speziellem Schweißkopf

Im Projekt Multispot hat das Laser Zentrum Hannover (LZH) zusammen mit vier kleinen und mittleren Unternehmen (KMU) sowie mit zwei assoziierten Partnern nun ein neues Verfahren entwickelt, das über große Flächen Kunststoff an Kunststoff, aber auch Kunststoff an Metall fügen kann.

Dazu hat die Neolase GmbH, Hannover, zusammen mit der Coherent Inc. Deutschland GmbH in Dieburg eine Diodeneinheit mit neun einzeln ansteuerbaren Dioden-Stacks entwickelt. Das Besondere: Die Laserleistung der Spots lässt sich unabhängig voneinander einstellen. Mit einer speziell entwickelten Optik der Sill Optics GmbH & Co. KG aus dem bayrischen Wendelstein ist es so möglich, die Intensitätsverteilung anzupassen. Damit lässt sich die Temperatur in der Schweißnaht an die lokale Dicke und Beschaffenheit des Materials anpassen. Auch die Schweißnahtgeometrie kann beeinflusst werden. Die LMB Automation GmbH, Iserlohn, hat die Komponenten in einem Schweißkopf vereint. Eine entscheidende Rolle in dem Projekt hatte ein Messgerät der Pfungstädter Primes GmbH, mit dem sich erstmalig multifokale Optiken vermessen lassen.

Den Prozess für den neuen Schweißkopf haben die Wissenschaftler des LZH entwickelt. Um Kunststoff an Metall zu fügen, erhält das Metall zunächst eine Struktur. Danach wird das Metall des Werkstücks so stark erhitzt, dass über eine Wärmeleitung der Kunststoff aufschmilzt und sich fest mit dem Metall verbindet.

Laserschweißen mit der multifokalen Optik ist automatisierbar

Der Prozess lässt sich automatisieren: Konzepte für den Einsatz des Schweißkopfs auf einem Roboterarm liegen vor, Software-Programme dafür sind geschrieben. Sie ermöglichen es, das vorgegebene Laserleistungsprofil beim Verfahren des Roboterarms exakt einzuhalten.

Mehr zum Laserdurchstrahlschweißen von Kunststoffen

Laserstrahlschweißen: Leistung an Bauteile aus dem 3D-Drucker anpassen