Ultraschall und Medizintechnik – diese Kombination assoziiert zunächst einmal bildgebende Diagnostik. Ultraschall kann in diesem Bereich aber viel mehr. Der Schall mit Frequenzen oberhalb des menschlichen Hörbereichs hat sich bei nasschemischen Reinigungsanwendungen in der Herstellung und Aufbereitung medizintechnischer Produkte wie Instrumente, Implantate und sonstiger Geräte als wirtschaftliches und nachhaltiges Standardverfahren etabliert. Und es kann für Komponenten aus verschiedensten Werkstoffen wie Edelstahl, Titan, Kobalt-Chrom-Legierungen, Keramik und Kunststoff eingesetzt werden.

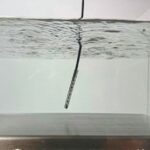

Für die sehr unterschiedlichen Reinigungsaufgaben in der Medizintechnik entwickelt Weber Ultrasonics in Zusammenarbeit mit Reinigungsanlagenherstellern und Anwendern bedarfsgerecht ausgelegte Generatoren und Schwingsysteme als Stab-, Platten und Tauchschwinger mit unterschiedlichen Frequenzen. Dies beinhaltet als Single-Frequenz ausgeführte Lösungen ebenso wie Dual- und Multifrequenz-Ultraschallsysteme in einem Frequenzspektrum von 25 bis 132 kHz. Sie ermöglichen den Bau platzsparender, individuell auf die Werkstücke und Reinigungsanforderungen abgestimmter Reinigungssysteme.

(Bild: Weber Ultrasonics)

Dabei eröffnet die Entwicklung vakuumfester Single-, Dual- und Multifrequenz-Tauchschwinger den Einsatz der Ultraschallreinigung auch in Vollvakuum-Reinigungsanlagen. Für High-Purity-Anwendungen, bei denen besonders hohe Anforderungen an die Bauteilsauberkeit und das Reinigungsequipment gestellt werden, stehen Tauch- und Plattenschwinger in entsprechender Ausführung zur Verfügung. Sie erfüllen mit einer Oberflächenrauheit von 0,35 µm die Anforderungen der Hygieneklasse 4 nach DIN 11866.

Ultraschall reinigt Stents sicher und beschädigungsfrei

Auf das breite Spektrum hocheffektiver Ultraschallkomponenten greift auch Heinz Schade, Geschäftsführer des gleichnamigen Unternehmens, zurück. Die 1999 gegründete und in Reutlingen ansässige Heinz Schade GmbH entwickelt und produziert Maschinen für die Ballon- und Katheterherstellung sowie die Stentbearbeitung, die weltweit vertrieben werden. Hinzu kommt Software, die auf die verschiedenen Maschinen abgestimmt ist und unter anderem die in der Medizintechnik geforderte, lückenlose Dokumentation und Rückverfolgbarkeit der Prozesse ermöglicht. Dies trägt dazu bei, dass die strengen Anforderungen der MDR hinsichtlich Prozess- und Produktsicherheit sowie Qualitätsmanagement erfüllt werden.

Ein Schwerpunkt des Anlagenportfolios liegt auf Fertigungsschritten für die Stentproduktion, die dem Laserschneiden folgen, wie Elektropolieren, Wärmebehandlung, Beizen und Ultraschallreinigen. Die Wannen für die Reinigungsanlagen fertigt das Unternehmen seit rund 20 Jahren inhouse. Dies ermöglicht, sie an die verschiedenen Produkte beziehungsweise die spezifischen Anforderungen des jeweiligen Kunden anzupassen. „Durch die eigene Fertigung waren wir damals auf der Suche nach einem Lieferanten für die Ultraschallkomponenten. Mit Weber Ultrasonics haben wir einen Partner gefunden, der uns bis heute durch kompetente Beratung und eine unkomplizierte Zusammenarbeit überzeugt“, berichtet Heinz Schade.

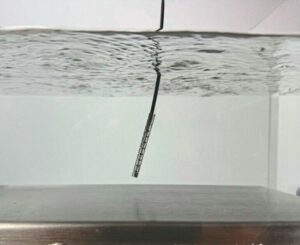

Um die Qualität und Sicherheit der Produkte zu gewährleisten, werden die Stents üblicherweise zwischen den verschiedenen Prozessen gereinigt. Vor dem Verpacken erfolgt dann eine Endreinigung, die meist in einem Reinraum durchgeführt wird. „Dabei sind zunehmend höhere Vorgaben an die Oberflächenreinheit zu erfüllen. Gleichzeitig muss sichergestellt sein, dass es während der Reinigung zu keiner Beschädigung der empfindlichen Stents kommt“, konkretisiert der Geschäftsführer die Anforderungen. Wesentliche Parameter dafür sind die Frequenz des Ultraschalls und die Leistung in Watt pro Liter Badvolumen. Für ein gleichmäßig stabiles Ergebnis muss darüber hinaus ein homogenes Schallfeld im Bad erzeugt werden. „Die Ultraschalllösungen von Weber Ultrasonics sind für diese Aufgabenstellungen ideal. Die Leistung kann durch die Steuerung des Generators sehr genau eingestellt werden, und die Schallabgabe erfolgt konstant und zuverlässig. Wir hatten mit den Ultraschallsystemen bisher keine Probleme,“ ergänzt Heinz Schade.

(Bild: Heinz Schade)

Stoßwellen entfernen Kontaminationen am Produkt

Seine reinigende Wirkung entfaltet Ultraschall in einem Flüssigkeitsbad durch den physikalischen Effekt der Kavitation: Die von einem Ultraschallgenerator erzeugten elektrischen Signale werden durch Schwingelemente in die Flüssigkeit übertragen. Der Schalldruck ist durch einen Wechsel von Unter- und Überdruck gekennzeichnet. In den Unterdruckphasen bilden sich mikroskopisch kleine Hohlräume, die in der anschließenden Überdruckphase in sich zusammenfallen (implodieren). Dabei entstehen Stoßwellen mit erheblicher Energie, durch die partikuläre und filmisch-chemische Kontaminationen „abgesprengt“ werden. Gleichzeitig entstehen in der Flüssigkeit Mikroströmungen, die ab- beziehungsweise angelöste Verunreinigungen wegspülen. Diese Effekte ermöglichen, Verunreinigungen nicht nur von der Oberfläche zu entfernen, sondern auch aus komplexen Geometrien, Hohlräumen, Bohrungen und Strukturen.

Bei Komponenten wie beispielsweise additiv hergestellten Implantaten mit einer offenporigen Schwammstruktur oder kombinierten porösen und polierten Oberflächen sowie Bauteilen mit sehr feinen Kapillaren kann Ultraschall mit Druckwechselverfahren kombiniert werden. Bei diesen Vakuum-Flutreinigungsverfahren werden durch sich regelmäßig wiederholende Druckänderungen abwechselnd ein Unter- und Überdruck sowie Kavitationseffekte erzeugt. Reinigungs- und Spülmedien gelangen dadurch in Bereiche, die sonst nur bedingt oder nicht erreicht werden.