Firmen im Artikel

Eine Knochenplatte aus Titan Grade 5: Sie wird nie am Patienten eingesetzt und muss auch gar nicht als Medizinprodukt zertifiziert werden. Ihr Daseinszweck ist ein anderer: Sie soll als medizintechnisches Vorzeigeobjekt dienen, um für kommende Projekte am materiellen Beweisstück zeigen zu können, was sich mit modernen Mitteln der automatisierten Fertigung auch bei schwierigen Werkstoffen erreichen lässt. Zwei Akteure aus dem Fertigungsumfeld haben ihr Fachwissen kombiniert, um dieses Projekt in die Tat umzusetzen: die Zecha Hartmetall-Werkzeugfabrikation GmbH aus Königsbach-Stein sowie der Maschinenhersteller Schwäbische Werkzeugmaschinen GmbH (SW) aus Waldmössingen.

Das Umfeld, in dem Bedarf für diese Diskussionen besteht, ist auch in der Medizintechnik von Kostendruck geprägt. Viele Hersteller von Medizinprodukten streben eine automatisierte, nahezu mannlose, additive Fertigung an, um die Produktionskosten zu optimieren.

Im Bereich der Zerspanung kann die Automation durch kürzere Hauptzeiten im Zerspanungs- und Rüstprozess die Produktionskosten senken und die Lebensdauer der Werkzeuge steigern. Das soll auch die Titan-Demoknochenplatte unter Beweis stellen. Um sie mit bestmöglicher Taktzeit, Maßhaltigkeit und Präzision herzustellen, haben Experten aus beiden Unternehmen getüftelt. Das Ziel: eine hochdynamische Bearbeitung mit maximaler Oberflächengüte bis Ra =0,03 mm und hoher Prozessstabilität.

Musterbauteil Medizintechnik – gespickt mit Spezialitäten

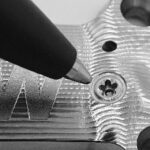

Als Basis haben die Fachleute das Bearbeitungszentrum BA W02 von SW mit Zecha-Werkzeugen kombiniert. Ihr Bauteil haben sie nach sehr speziellen Vorgaben entworfen, die für Aufträge aus der Medizintechnik nicht untypisch sind. So wurde zum Beispiel als Highlight eine Torx-Kontur aus dem Vollen gefräst. Möglich wurde dies über eine Startbohrung in der Mitte und trochoidales Fräsen mit einem Werkzeugdurchmesser von 0,35 mm. Für das Fräsen einer Torx-Kontur in Titan- und Edelstahlschrauben hat Zecha speziell entwickelte Mikrowerkzeuge im Programm.

Um Strategien wie das Trochoidal- und Gewindefräsen von Kegelgewinden sowie das Interpolationsdrehen durchzuführen, sind zuverlässige Bearbeitungszentren mit sehr hoher Präzision gefragt. Diesen Anforderungen entsprechen die Maschinen von SW. Sie sind in der verwindungssteifen und kompakten Monoblockbauweise ausgeführt. Das reduziert den Wärmegang einer Maschine.

Die ein- oder zweispindlige Fünfachsmaschine arbeitet mit der Linearmotortechnik von SW. Die Bearbeitung erfolgt horizontal mit integrierter Kühlmittelzufuhr, was einen sehr guten Spänefall ermöglicht. Beim Einsatz einer mehrspindligen Maschine sind im Vergleich zu einer einspindligen Maschine kürzere Nebenzeiten mit flexibleren Umrüstmöglichkeiten und eine schnellere Werkzeugbruchkontrolle machbar.

Automatisierung in der Medizintechnik am Beispiel der Fertigung bei Aesculap

Wenn es um Zerspanung in der Medizintechnik geht, liegt aber immer noch „das Hauptaugenmerk auf höchsten Qualitätsansprüchen“, erklärt Andreas Kienzle, Key Account Manager Medizintechnik bei SW. Zur Präzision tragen auch die Werkzeuge bei. „Mit Zecha haben wir einen erfahrenen Lieferanten mit fortschrittlichen Produkten“, lobt Kienzle. Qualität und Lebensdauer passen. Und bei Zecha gehe es wie bei SW darum, „zukunftsweisende Technologien“ voranzutreiben, „um die Erwartungen unserer Kunden zu übertreffen“, ergänzt Kienzle.

Um zum Beispiel einem Werkzeugbruch bei der Bearbeitung der Knochenplatte vorzubeugen, wurden Werkzeuge verwendet, die speziell für das Bearbeiten schwer zerspanbarer Materialien entwickelt wurden. Sie spielen für moderate Schnittwerte eine wichtige Rolle. Wenn es um Titan geht, sind eine effektive Kühlung und entsprechende Schneidengeometrien entscheidend für hohe Standzeiten und präzise Ergebnisse – denn über das Material selbst kann kaum Wärme abgeleitet werden.

Kühlmittelfluss im Werkzeug ist an die Aufgabe angepasst

„Für die Herstellung der exemplarischen Knochenplatte wurden Torusfräser mit Durchmessern von drei bis vier Millimeter und einem ausgeklügelten Schaftkühlungssystem eingesetzt“, erläutert Klaus Bruder, technischer Vertrieb bei Zecha. Bei diesem System trete das Kühlmedium innerhalb des Spann- und Wirkdurchmessers des Werkzeuges durch viele zylindrische Bohrungen im Werkzeug aus. „Diese Werkzeuge eignen sich nicht nur perfekt für das Schruppen des Bauteils, sondern auch zur µ-genauen Finishbearbeitung.“

Verwendet wurden auch Werkzeuge vom Typ Kingfisher der Serie 455. VHM-Substrat, innovatives Kühlsystem und stabile Grundgeometrie sowie die WAD-Beschichtungstechnologie tragen dazu bei, dass die Werkzeuge die Herausforderungen standfest und präzise meistern. Alle Werkzeuge weisen eine hohe Wuchtgüte auf, um keine zusätzlichen Vibrationen zu erzeugen.

Das Fräserdesign der Peacock-Familie erwies sich im Projekt Knochenplatte als leistungsfähig und verschleißfest für Werkstoffhärten bis 70 HRC. Die Mikrofräser erreichen eine Formgenauigkeit von bis zu 0,005 mm. Die Rundlaufgenauigkeit betrug bis zu 3 μm.

Die Flach-Umfangsfräser der Linie 599.F4 zeichnen sich durch einen sehr fein geschliffenen Schutzradius von bis zu 0,05 mm aus. Diese Spezialfräser sind für die Außen- und Umfangsbearbeitung harter Materialien geeignet: wegen ihrer Beschichtung, einer stabilisierten Grundgeometrie und der sehr feinen Mikrogeometrie. Damit ist das trochoidale Fräsen sowie das Fräsen mit seitlicher Zustellung in großen Vorschüben möglich.

Für komplexe Aufgaben in der Medizintechnik sind Sonderwerkzeuge gefragt. Doch auch für Anwendungen „mit kleinsten Toleranzen sowie anspruchsvollen Fertigungsaufgaben“ lassen sich laut Klaus Bruder Lösungen umsetzen. Die anspruchsvolle Applikation „Demo-Knochenplatte“ mit kleinsten Toleranzen haben die beiden Partner jedenfalls gemeistert und können das mit ihrem Vorzeigeobjekt jederzeit unter Beweis stellen.

Über die Partner

Die Zecha Hartmetall-Werkzeugfabrikation GmbH hat ihre Kompetenzen in Mikrozerspanungs-, Stanz- und Umformwerkzeugen. Die Ursprünge in der Uhrenindustrie waren die Basis für die Ausrichtung auf Miniaturwerkzeuge mit höchster Präzision.

Die Bearbeitungszentren, Automations- und Systemlösungen der Schwäbischen Werkzeugmaschinen GmbH sind unter anderem in der Automobil- und Medizintechnik-Industrie im Einsatz, wenn es auf hohe Genauigkeit und Produktivität ankommt.

Kontakt zu den Partnern:

Zecha Hartmetall-Werkzeugfabrikation GmbH

Benzstraße 2

75203 Königsbach-Stein

Tel.: +49 (07)232-3022-0,

URL: www.zecha.de

Schwäbische Werkzeugmaschinen GmbH

Seedorfer Straße 91

78713 Waldmössingen

Tel.: +49 (0)7402-740

E-Mail: info@sw-machines.com

URL: www.sw-machines.com