Wolfram im Spritzguss zu verarbeiten ist kein Spaziergang: Das Werkzeug dafür ist anspruchsvoll, und auch die Spritzgießtechnologie weicht vom Standard ab. Dennoch hat sich die Leonhardt e. K. aus dem schwäbischen Hochdorf an dieses Projekt gewagt, mit dem Ziel, auf diesem Weg Kollimatoren herzustellen. „Mich hat begeistert, welch fotorealistische Bilder des menschlichen Körpers die Computer-Tomographie ermöglicht“, sagt Geschäftsführer Dr. hc. Wolfgang Leonhardt. „Das hat uns angespornt, eine Lösung zu suchen und zu finden.“

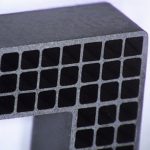

Kollimatoren oder auch Strahlleitraster werden in bildgebenden medizinischen Diagnostik-Anlagen wie den Computertomographen verwendet. Sie absorbieren störende Streustrahlung, so dass ein gut auswertbares Bild erzeugt werden kann. Typisch für die Geometrie der Kollimatoren sind konische Öffnungen und sehr dünne Wandbereiche von 0,1 bis 0,15 mm Dicke. Um die Gammastrahlen wie gefordert zuverlässig zu filtern, müssen darüber hinaus die Oberflächen von hoher Qualität sein.

Wolfram: Werkstoff mit hoher Dichte

Ein Werkstoff, aus dem Kollimatoren gefertigt werden sollen, muss eine sehr hohe Dichte aufweisen, um Strahlen abschirmen zu können. Mit 19,25 g*cm-3 weist Wolfram die gewünschte Abschirmwirkung auf – und weil das Metall den höchsten Schmelzpunkt aller Elemente aufweist, ist es auch thermisch sehr stabil. Nachteile gibt es allerdings auch: Der Werkstoff ist sehr abrasiv, schwer zu verarbeiten und wird um so spröder, je mehr Verunreinigungen enthalten sind.

Wie so ein Kollimator aussehen könnte, haben die ersten Prototypen bezeigt, die Leonhardt mittels Selektiven Lasersinterns (SLS) gefertigt hat. Mit dem additiven Verfahren ließen sich die komplexen geometrischen Strukturen schnell fertigen, auch Änderungen war schnell gemacht. So waren zwischen den Öffnungen für den Strahlendurchgang Wandstärken von 0,12 mm erreichbar, auch die Eckradien der Öffnungen entsprachen den Anforderungen. Aber: Die für die exakte Filterung von Gammastrahlen erforderliche Oberflächenqualität ist mit dem Lasersintern unerreichbar. Auch nachträgliches elektrochemisches Polieren konnte daran nur wenig ändern.

Metal Injection Molding: Bindemittel für Wolfram gesucht

Daher fiel die Entscheidung, den Kollimator im Metal Injection Molding herzustellen, das auch als MIM-Verfahren bezeichnet wird. Dafür musste zunächst ein Bindemittel entwickelt werden, mit dem das Wolframpulver fließ- und damit spritzfähig wird. Nach vielen Versuchen stellt sich ein Compound aus Wolfram und PEEK als am besten geeignet heraus.

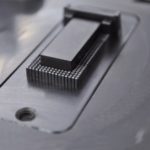

Doch auch die Konstruktion und der Bau des Spritzgießwerkzeugs waren in diesem Fall keine Kleinigkeit. Der Kollimator verfügt über 460 Öffnungen, die durch sehr dünne Wandbereiche voneinander getrennt sind. Für Machbarkeitsversuche wurden sowohl zylindrische als auch eckige Kerne getestet, mit Wanddicken zwischen 0,1 und 0,15 mm. Erwartungsgemäß ist die Entformung bei solch dünnen Wänden äußerst anspruchsvoll.

Auf die Entformung der Wolfram-Teile kommt es an

Die Idee der Hochdorfer: Die geforderten konischen Kerne müssten in bestimmten Winkeln einzeln entformt werden. Auch das sollte machbar sein, heißt es bei Leonhardt. Die mit Testwerkzeugen gefertigten Kollimatoren wiesen nicht nur die geforderte Festigkeit auf, sondern auch die eine Oberflächengüte von Ra = 0,7 µm.

„Heute beherrschen wir das Spritzgießen filigraner Wolframbauteile mit Wandstärken von 0,12 Millimetern aus einem Metallpulver mit bis zu 95 Prozent Wolframanteil“, sagt Geschäftsführer Leonhardt. Mit dem Patent für die entsprechende Technologie ist das schwäbische Unternehmen derzeit der einzige Anbieter, der Wolfram auf diese Art verarbeiten kann. Auch wenn das Projekt derzeit auf Eis liegt: Mit der Expertise sieht sich das Unternehmen gerüstet, Wolframbauteile für weitere Anwendungen zu produzieren.

Über den Werkzeugbauer

Leonhardt fertigt komplexe Werkzeuge und filigrane Bauteile. Das Unternehmen ist nach DIN ISO 9001 zertifiziert und bietet viele Bearbeitungstechniken an, vom CNC-Gravieren und HSC-Fünfachssimultanfräsen über CNC-Erodieren und 4-Achs-Lasern bis hin zum Ultraschallschleifen und Hochglanzpolieren. Zu den Zielbranchen gehört auch die Medizintechnik. Seine Expertisen für das Glanzfräsen und die Mikrobearbeitung nutzt das Unternehmen unter anderem bei der Herstellung von hochpräzisen Stacks für Brennstoffzellen mit Wandstärken von 0,07 mm gefertigt. Künftig sind 0,05 mm geplant.

Kontakt zum Werkzeug- und Formenbauer:

Leonhardt e. K.

Mozartstraße 26

73269 Hochdorf

Tel.: +49 (0)7153-9594–0

E-Mail: info@leonhardt-gravuren.de

www.leonhardt-gravuren.de