Die Reinigungsmaschine, die sich selbst optimiert – und gleichzeitig in Echtzeit kommuniziert, ob das zu reinigende Bauteil die vorgegebenen Anforderungen an die technische Sauberkeit erfüllt: Das wäre ein Traum für Produktionsleiter und Qualitätsverantwortliche. Wäre, wohlgemerkt, denn die Digitalisierung in der industriellen Teilereinigung steckt noch in den Anfängen.

„Im Vergleich zu anderen Prozessen in der Fertigung werden Reinigungsprozesse am wenigsten digital überwacht“, sagt Dr. Markus Rochowicz, Gruppenleiter Reinheitstechnik am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA. „Das liegt daran, dass die notwendige Messtechnik sehr aufwendig und teuer ist. Außerdem kann man zwar die Anlagen für die Reinigung überwachen, aber man kann sehr schlecht die Sauberkeit der Bauteile direkt überwachen. Das ist wie beim Baden in der Wanne: Das Badewasser lässt sich noch einfach untersuchen. Doch die Messwerte sagen nichts darüber aus, ob ich richtig sauber geworden bin.“ Die Bauteilsauberkeit müssen weiterhin Labore offline überprüfen.

In der Medizintechnik sind durchgängig digitale Reinigungsprozesse à la Industrie 4.0 nach Rochowicz‘ Beobachtung auch noch aus einem anderen Grund in weiter Ferne. „Reinigungsprozesse müssen in der Medizintechnik validiert werden – und sind daher oft für viele Jahre gefixt. Jede Änderung in der Prozesskette bedarf einer Neuvalidierung, die jeder Hersteller verständlicherweise meidet. Das gilt selbst dann, wenn man mit einem solchen Automationsprojekt Geld sparen oder die Qualität erhöhen würde“, so Rochowicz.

Die Branche überwacht Parameter sehr konsequent

„Optimierungen und Parameteränderungen etwa durch Inline-Sensorik sind nicht ohne weiteres möglich“, bestätigt Dr. Matthias Joppa. Er ist als wissenschaftlicher Mitarbeiter im Bereich Reinigungstechnologien am Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV tätig. Umgekehrt zählt die Branche zu den Vorreitern, wenn es um die Überwachung und Dokumentation von Reinigungsparamatern geh, so Rochowicz. „Alles, was man in den Anlagen überwachen kann, wird auch überwacht und dokumentiert; und zwar konsequenter als in anderen Branchen.“

(Bild:Q-Puls)

„Automatisierte Reinigungsprozesse bieten das Potenzial, die Prozesssicherheit zu erhöhen, indem sie konsistente und reproduzierbare Ergebnisse liefern und gleichzeitig menschliche Fehler minimieren“, erklärt André Blach, Geschäftsführer des Lengericher Beratungsunternehmens Q-Puls. „Doch die einfache Formel ‚Je mehr automatisiert, desto prozesssicherer’ greift zu kurz. Die erfolgreiche Automatisierung von Reinigungsprozessen erfordert eine sorgfältige Planung und Implementierung, um sicherzustellen, dass alle relevanten Prozessparameter korrekt überwacht und gesteuert werden.“

Verschiedene Aspekte der Reinigung lassen sich heute automatisieren

Was ist also heute möglich im Hinblick auf Digitalisierung und Automatisierung der Reinigungsprozesse in der Medizintechnik? „Verschiedene Aspekte der Reinigung lassen sich heute automatisieren, darunter die Dosierung von Reinigungsmitteln, Temperaturregelung, Zeitsteuerung und das Monitoring von Parametern wie Leitfähigkeit oder pH-Wert“, erklärt Rochowicz. „In der Regel läuft es so ab, dass ein Reinigungsprozess initial am Medizinprodukt beziehungsweise einem Worst-Case-Produkt validiert wird und dann über die Prozessparameter des Reinigungsprozesses überwacht wird.“

Sensorik ist ein Schlüsselfaktor in der Automatisierung von Reinigungsprozessen. „Sensoren können kontinuierlich und präzise Daten über verschiedene Aspekte des Reinigungsprozesses erfassen, darunter zum Beispiel die Reinigungsparameter“, bestätigt Blach. Sensoren messen hier kritische Parameter wie Temperatur, Druck, Durchflussrate von Reinigungsflüssigkeiten und chemische Zusammensetzungen. Diese Daten sind entscheidend, um sicherzustellen, dass die Reinigungsprozesse unter optimalen Bedingungen ablaufen.“ Spezialisierte Sensoren sind heute in der Lage, potenzielle Fertigungs- und Spülrückstände wie Partikel, Kohlenwasserstoffe, organische Verbindungen und ionische Rückstände in Echtzeit oder in nahezu Echtzeit zu detektieren. „Dies ist entscheidend für Produkte, die als sterile Medizinprodukte verwendet werden“, so Blach.

Nicht alles, was möglich ist, rechnet sich

Doch nicht alles, was möglich ist, rechnet sich, weiß Rochowicz. „Moderne Messmethoden wie Partikelzähler oder Restschmutzanalysen ermöglichen prinzipiell eine detaillierte Überwachung und Kontrolle der Reinigungsprozesse, sind aber in der Regel als Inline-Sensoren im Vergleich zur Reinigungsanlage zu teuer.“ Zum Beispiel seien Kenngrößen wie Temperatur, Leit- und pH-Wert von Tauchbädern sowie Verweilzeit der Teile in den Becken durch vorhandene Inline-Messtechnik einfach und reproduzierbar zu bestimmen. Doch haben Hersteller von Reinigungsanlagen und die Kunden in der Medizintechnik durchaus Interesse an weiteren aussagekräftigen Sensoren, um die Prozesse stabil zu halten. „Aber dies ist im Grunde ein Henne-Ei-Problem: Neue Sensoren werden in der Regel erst dann kostengünstig, wenn die Nachfrage danach steigt und somit hohe Stückzahlen produziert werden können“, so der Experte des Fraunhofer IPA.

Zu solchen Neuerungen im Sensorikbereich gehören Mikrofone. Diese hat der Reinigungsanlagenhersteller Ecoclean 2023 für die automatisierte Inline-Messung der Ultraschallfrequenz und -leistung in seine vollautomatisierten Ultraschall-Tauchreinigungsanlagen integriert hat. Das Monitoring erfolgt mit speziellen Richtmikrofonen, die ortsfest am Beckenrand platziert und auf den Mittelpunkt der Badoberfläche ausgerichtet werden. Die Mikrofone erfassen das vom Medium abgestrahlte Schallbild bei jeder Charge unter identischen Bedingungen. Die ermittelten Werte werden kontinuierlich an die Software der Messlösung übertragen, durch Algorithmen ausgewertet und mit den zuvor definierten und hinterlegten Sollwerten des teilespezifischen Reinigungsprogramms abgeglichen. Bei Abweichungen gibt das System eine Warnung beziehungsweise Fehlermeldung aus.

Inline-Monitoring des Reinigungsprozesses mit Verschmutzungssensor

Das Fraunhofer IVV hat in sein um zwei Achsen rotierendes Zielstrahlreinigungssystem AJC, mit dem sich Behälter oder Bauteile von innen reinigen lassen, einen optischen Inline-Verschmutzungssensor in den 360° in allen Richtungen beweglichen Düsenkopf integriert. Er macht ein permanentes Inline-Monitoring des Reinigungsprozesses möglich.

Cocontrol-Lumi-HD, eine daraus abgeleitete Entwicklung am Fraunhofer IVV in Dresden, ist beispielsweise ein ultrakompakter und gleichzeitig leistungsstarker optischer Verschmutzungssensor für sowohl filmische als auch partikuläre Verschmutzungen. Als hybrides System wertet er für die Verschmutzungsdetektion sowohl Informationen unter UV- als auch Weißlichtanregung aus. Das heißt, er kombiniert Fluoreszenzeigenschaften mit charakteristischen optischen Merkmalen.

(Bild: Ecoclean)

Reinigungssimulation unterstützt die Sensorik

„Zielführend ist es zudem, den Einsatz von Sensorik durch Reinigungssimulation, zum Beispiel zur Prozessvisualisierung oder -vorhersage, zu unterstützen“, betont Fraunhofer-IVV-Experte Joppa. „Die numerische Strömungssimulation, CFD, für Reinigungsprozesse ist zwar ein noch relativ junges Thema, machte aber in den vergangenen fünf Jahren entscheidende Fortschritte. Bisher wird ihr Anwendungsspektrum nur minimal genutzt, das Interesse der Industrie ist indes groß.“ „Die Simulation von Reinigungsprozessen gewinnt an Bedeutung, da sie es ermöglicht, den Reinigungsprozess zu optimieren, bevor er in die Produktion implementiert wird“, bestätigt Blach. „Vorteile der Simulation sind die Reduzierung von Testläufen und die Möglichkeit, verschiedene Szenarien und Parameter zu analysieren. Simulieren lassen sich vor allem physikalische und chemische Prozesse.“

Allerdings ist es laut Joppa „bisher in den meisten Fällen leider nicht möglich, mal schnell eine Simulation durchzuführen. Das funktioniert nur, wenn Erfahrung zum konkreten Reinigungsprozess und passende, effiziente Simulationsmodelle vorhanden sind.“ Es brauche hier Expertenwissen in zwei Fachbereichen: auf der einen Seite Know-how für die Durchführung valider Simulationen, auf der anderen Seite Kenntnisse über relevante physikalische Prozesse während der Reinigung. Reinigungsvorgänge, so Joppa, seien in der Regel sehr komplex: Relevant seien beispielsweise Mehrphasenströmungen, Wärmetransport, chemische Reaktionen oder auch die Bruchmechanik. „Simulationen stoßen an ihre Grenzen, wenn es um die exakte Vorhersage komplexer Wechselwirkungen geht“, sagt auch Blach.

(Bild: Fraunhofer IVV)

Reinigungssimulation bringt lange Rechenzeiten mit sich

Zudem erfordert die Reinigungssimulation für große Bauteile und Anlagen laut Joppa sehr lange Rechenzeiten, wenn ein ungeeigneter Simulationsansatz gewählt wird; zum Teil gehe es über mehrere Wochen oder gar Monate. „Deshalb arbeiten wir an geeigneten Modellen und Software, die auch für Konstrukteure im Auslegungsprozess zügig einsetzbar sind“, so Joppa. Ein Beispiel dafür ist die Simluationssoftware Advisim-3D, die das Fraunhofer IVV mit Advitec Informatik und Innovations- und Simulationsservice Festenberg entwickelt hat, um Spritzreinigungssysteme für die industrielle Bauteilreinigung quasi-echtzeitfähig auszulegen. Auch bestehende Reinigungssysteme können damit schnell auf ihr Optimierungspotenzial virtuell überprüft werden.

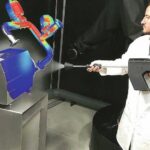

Und selbst bei manuellen strahlbasierten Reinigungsprozessen unterstützt die Digitalisierung die Qualitätssicherung. Der virtuelle Reinigungsassistent Cleanassist, ebenfalls entwickelt vom Fraunhofer IVV mit Advitec und Walter Gerätebau, kombiniert virtuelle Assistenz, digitalen Zwilling und Sensortechnik. Das ermöglicht eine vollständige, vollautomatisierte Dokumentation der Reinigung sowie eine schnelle Qualifikation des Reinigungspersonals. Die Reinigungslanze verfügt dabei über Trackingsensoren, mit denen sich sowohl die Reinigungsleistung als auch beispielsweise Sprühschatten visualisieren lassen. Ein digitaler Zwilling überträgt den Reinigungsfortschritt in die Reinigungsumgebung. Auch zeigt er den realen Reinigungsfortschritt in Quasi-Echtzeit auf Endgeräten wie etwa Tablet oder AR-Brille an. Dadurch werden dem Bedienpersonal vergessene oder unter- beziehungsweise überreinigte Bereiche visualisiert.

Weitere Informationen

Zum Fraunhofer IPA: www.ipa.fraunhofer.de

Zum Fraunhofer IVV: www.ivv.fraunhofer.de

Zu Q-Puls: www.q-puls.de

Partikuläre Verunreinigungen mithilfe von optischer Sensorik und KI inline erkennen – das war das Ziel von Syspot

Partikuläre Verunreinigungen mithilfe von optischer Sensorik und KI inline erkennen – das war das Ziel von Syspot(Bild: IPS/TU Dortmund)

Mit KI inline-fähig

Partikuläre Verunreinigungen und Defekte vor allem auf Freiformoberflächen automatisiert erkennen – und den Reinigungsprozess automatisch anpassen: Dieses Ziel hat sich das Verbundprojekt Syspot auf die Fahnen geschrieben, an dem Industrieunternehmen wie Audi, Hansgrohe und MTU beteiligt waren.

Syspot steht für „System zur adaptiven photonischen Oberflächentestung mit lernfähiger Bildauswertung in Kombination mit einem Reinigungssystem“.

Ziel des Projekts, das bis März 2024 lief, war die Entwicklung eines optischen Systems zur Inline-Messung von Partikeln und von Defekten auf Oberflächen sowie eines geregelten Reinigungsprozesses. Die zu entwickelnde Gesamtlösung besteht aus

- einem optischen Sensor, der die Bauteil-Oberflächen direkt nach der Reinigung vollständig auf Defekte und Partikel prüft,

- einer Anlage, die komplexe Bauteile geregelt und qualifiziert reinigt sowie

- einer Steuerungslogik, die das Reinigungs- und Messsystem auf die Anforderungen der Bauteile mit den zugehörigen Prüfanforderungen KI-basiert bewertet und anpasst.

Mit Algorithmen, welche die automatisierte Bildaufnahme und die Selbstkonfiguration des Sensors unterstützen, hat das Projekt die Segmentierung der Partikel auf verschiedenen Oberflächen erarbeitet. Thema war auch die Verifikation verschiedener Klassifikationsmodelle unter Berücksichtigung der erforderlichen Datenbasis und der Annotation der Bilder. Letztere ermöglichen die Interpretierbarkeit der Sensorergebnisse. Um die Reinigungsparameter so konfigurieren zu können, dass die gewünschte Sauberkeit zu minimalen Kosten erreichbar ist, hat das Projektteam Ansätze des verstärkenden Lernens erforscht. Im Fokus stand auch das Einbinden des Sensors in Reinigungsanlagen hinsichtlich der Selbstkonfiguration des Gesamtsystems. Erprobt wurde die Lösung anhand einer Reinigungsanlage des Konsortialpartners Höckh Metall-Reinigungsanlagen. Die Ergebnisse des Projekts wollen die Beteiligten in den nächsten Monaten veröffentlichen.

Standardisierung schreitet voran

Die Bestimmung der Reinheit von Medizinprodukten ist seit 2019 einheitlich geregelt: Die VDI-Richtlinie 2083 Blatt 21 bietet Herstellern Hilfestellungen, wie sie ermitteln können, ob für ihre Produkte Reinheitsgrenzwerte notwendig sind und wie sich diese ableiten und überprüfen lassen. Derzeit werden in einem Industrieverbund, bestehend aus rund 30 Medizintechnikherstellern aller Größen, unter der Leitung des Fraunhofer IPA fachliche Grundlagen und Konkretisierungen für die Ableitung von Akzeptanzkriterien für die partikuläre und chemische Reinheit von Medizinprodukten erarbeitet. „

Wir haben eine relativ einfache Formel entwickelt, mit der Medizintechnikhersteller Akzeptanzkriterien für unterschiedlichste Produkte ableiten können – seien es Spritzen, Katheter oder Implantate“, sagt Guido Kreck, Projektleiter Reinheitstechnologie am Fraunhofer IPA. „Diese neue, standardisierbare Vorgehensweise hat den Vorteil, dass Hersteller schneller individuelle Akzeptanzkriterien festlegen können. Außerdem wird mit einer akzeptierten, standardisierten Vorgehensweise, auf die man sich berufen kann, die Argumentation gegenüber Benannten Stellen einfacher.“

Für seine Arbeit hat der Industrieverbund eine Ist-Zustandsanalyse mehrerer hundert Medizinprodukte durchgeführt und die vorhandene Normenlandschaft auf geeignete Ansätze analysiert. „Vor allem die Pharmakopöe hat sich als eine von vielen akzeptierte Basis herauskristallisiert“, so Kreck. Das bisher positive Feedback zur Anwendung der Vorgehensweise von Medizinprodukteherstellern und Benannten Stellen stimme positiv, dass der Ansatz in die Standardisierung Einzug hält.