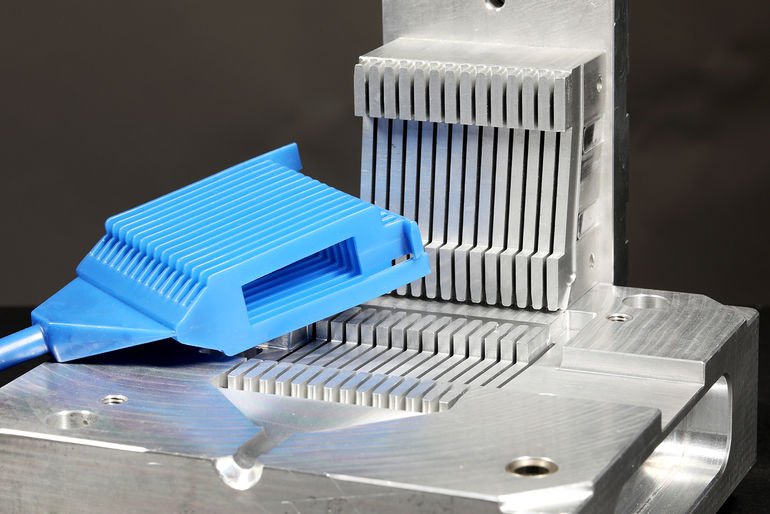

Das Feingussverfahren wird eingesetzt, wenn filigrane Strukturen oder besonders hochwertige Oberflächen beim herzustellenden Gussbauteil gefordert sind. Das dafür benötigte Positivmodell wird in der Regel im Wachsspritzguss hergestellt. Hierbei kommen Formen und Formeinsätze aus Aluminiumlegierungen, Stahl und Messing zum Einsatz. Zur Abformung der Modelle wird flüssiges oder pastöses Wachs in die Kavität der Metallform eingespritzt. Nach der Verfestigung des Wachses wird die Form geöffnet und das Modell, der so genannte „Wachsling“, entformt. Dieses Verfahren ist schnell, kostengünstig, etabliert und für die Serienfertigung geeignet.

Bisher bleibt Trennmittel am Modell haften

Allerdings müssen zur Unterstützung des Entformungsprozesses Trennmittel, typischerweise in Form von Silikonsprays, eingesetzt werden. Ohne den Einsatz von Trennmitteln ist eine vollständige und zerstörungsfreie Entformung des Wachsmodells aus dem Formwerkzeug nach dem Stand der Technik nicht möglich. Werden Trennmittel verwendet, kommt es jedoch beim Entformungsvorgang dazu, dass Trennmittel auf der Oberfläche des Wachsmodells verbleibt sowie zum so genannten Formenaufbaus, einem Belag aus Trennmittel und Wachs.

Mit der Verwendung von Trennmitteln sind weitere Nachteile verbunden: Turnusmäßige Kosten für Reinigung der Spritzgusswerkzeuge, die Freisetzung von Silikon-Aerosolen, Kosten für das Abwaschen der Silikonanhaftungen von den Wachslingen sowie Qualitätsmängel in der Oberfläche der keramischen Schalen.

Einsatz einer plasmapolymeren Trennschicht

Der Wunsch nach einem trennmittelfreien Prozess zum Abformen der Wachslinge besteht seitens der Feingussbetriebe seit Jahrzehnten. Nun wurde in einem von der AiF geförderten Projekt der Ersatz der Trennmittel durch eine vom Fraunhofer Ifam in Bremen entwickelte plasmapolymere Release-Plas-Trennschicht erforscht und eine praxisgerechte, industriell anwendbare Permanentbeschichtung für den Wachsspritzguss entwickelt.

Die Untersuchungen der so hergestellten Trennschicht zeigten eine exzellente Haftung auf der metallischen Form, hohe Kohäsionsfestigkeit und niedrige Oberflächenenergie.

Die Beschichtung hat durch die geringe Schichtdicke von ≤ 2 μm keinen Einfluss auf die Maßhaltigkeit der Spritzgießformen. Dies ermöglicht es, die Release-Plas-Trennschicht sowohl auf neue als auch auf vorhandene Spritzgießwerkzeuge aufzutragen.

Weitere Vorteile

Neben dem wichtigen Arbeitsschutz für die Mitarbeitenden, die zukünftig keinen Schad- und Fremdstoffen durch Aerosole ausgesetzt sein müssen, ergeben sich weitere Vorteile: Die Stillstandzeiten durch Wartung und Reinigung an den Werkzeugen der Spitzgießanlagen werden minimiert und Trenn- sowie Reinigungsmittel eingespart. Das Säubern der Wachsteile entfällt. Benetzungsprobleme beim Auftrag der primären Keramikschale treten nicht auf. Die Oberflächenqualität wird verbessert und Ausschuss verringert.

www.youtube.com/watch?v=ij4V5DofuYU