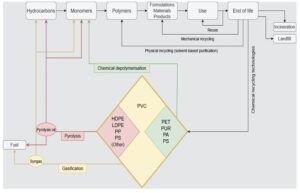

Chemisches Recycling ist ein Überbegriff, der eine Reihe verschiedener Technologien für das Recycling von End-of-Life-Kunststoffen beschreibt. Die meisten Experten stimmen darin überein, dass beim chemischen Recycling generell Veränderungen in der chemischen Struktur von Kunststoffen durch

- chemische Wirkstoffe,

- Katalysatoren oder

- thermochemische Prozesse

vorgenommen werden.

Das Ziel dieser verschiedenen verfahrenstechnischen Prozesse ist die Herstellung von Grundchemikalien oder Rohstoffen für die chemische Industrie, die zu Kunststoffen verarbeitet werden können. Da diese Definition recht weit gefasst ist, lässt sie sich auf eine Reihe unterschiedlicher Umwandlungstechnologien und Recyclingpfade anwenden.

https://medizin-und-technik.industrie.de/nachhaltigkeit-medizintechnik/rezyklate-was-geht-in-der-medizintechnik/

Es gibt in der Fachwelt unterschiedliche Ansichten darüber, welche Technologien genau unter den Begriff chemisches Recycling fallen.

Das Centre for European Policy Studies (CEPS), ein Thinktank mit Sitz in Brüssel, unterscheidet zwei Kategorien von Technologien, je nach dem Grad der Zersetzung des Kunststoffabfalls:

- thermische Depolymerisation (zum Beispiel Pyrolyse und Vergasung) und

- chemische Depolymerisation.

Beide Technologien können unterschiedliche Input-Ströme behandeln, unterscheiden sich in ihren spezifischen Verfahren und führen zu unterschiedlichen Ergebnissen.

Auch das lösungsmittelbasierte Recycling wird von manchen Experten unter den Begriff des chemischen Recyclings gefasst. Das CEPS hat das Verfahren in seiner Analyse „Chemical Recycling of Plastics“ vom Juni 2023 jedoch nicht in die Liste der Kerntechnologien des chemischen Recyclings aufgenommen, da es Kunststoffabfälle nicht weiter als bis zur Polymerstufe aufspaltet und somit die chemische Zusammensetzung im Wesentlichen nicht verändert.

Recycling von Kunststoffen: Wo wir stehen und was noch fehlt

Thermische Depolymerisation: Prozess bei hohen Temperaturen

Verfahren der thermischen Depolymerisation nutzen laut dem CEPS die Wärmebehandlung, um Polymere in mehrere einfachere Moleküle zu spalten. Dabei werden die Kunststoffe entweder in die entsprechenden Monomere zerlegt, wie dies zum Beispiel bei Polystyrol der Fall ist, oder weiter in Kohlenwasserstoffmoleküle zerlegt, je nachdem, welches Polymer eingesetzt wird.

Zur Dekontaminierung und zum Abbau von Kunststoffabfällen werden schon hohe Temperaturen eingesetzt. Dennoch sind häufig weitere Reinigungsschritte erforderlich, bevor die entstehenden Kohlenwasserstoffe in Monomere umgewandelt werden können.

Nachhaltige Verpackung: Folien für Medizinprodukte in den Kreislauf führen

Über thermische Depolamerisation: Medical Grade ist erreichbar

Technologien für die thermische Depolymerisation können recycelte Polymere in Neuware-Qualität erzeugen. Damit sind sie für Medical-Grade-Anwendungen geeignet. Allerdings bringen sie „Ertragsverluste“ mit sich, die von der jeweiligen Technologie und der Qualität des Abfallinputs abhängen.

Während bei der Pyrolyse bestimmte Polymere in Monomere umgewandelt werden, wie beispielsweise Polystyrol in Styrol, werden bei der thermischen Depolymerisation viele Polymere nur in chemische Zwischenprodukte umgewandelt, wie zum Beispiel leichte Kohlenwasserstoffe und Nebenprodukte, die auch zur Herstellung von Kraftstoffen verwendet werden können – ein in der Fachwelt umstrittener Punkt. Außerdem führen zusätzliche Nebenprodukte (wie Holzkohle und Gas) zu Produktionsverlusten und schwankenden Ausbeuten, so die CEPS-Studie.

Die derzeit meistdiskutierten Ansätze der thermische Depolymerisation sind Pyrolyse und Vergasung. Dies sind die wichtigsten Techniken für das chemische Recycling von Polyolefinen und Polystyrol, mit einer Vielfalt an möglichen Endprodukten.

Pyrolyse für gemischte Polyolefin-Kunststoffabfälle

Bei der Pyrolyse (auch Cracken genannt) werden die Polymere unter Einsatz von Wärme – in der Regel im Bereich von 300 bis 650 °C – und einer sauerstoffarmen Umgebung aufgespalten. Dabei entstehen einfachere Kohlenwasserstoffmoleküle in Form von Pyrolyseöl und nicht kondensierbaren Gasen.

Das Pyrolyseöl kann in Ausnahmefällen bereits Monomere enthalten (insbesondere aus Polystyrolabfällen) oder in einem Steamcracker oder einer Raffinerie in Monomere für die Kunststoffherstellung oder für andere petrochemische Produkte umgewandelt werden.

Die Pyrolyse kann gemischte Polyolefin-Kunststoffabfälle (einschließlich Multilayer und Multimaterialien) mit einem höheren Verunreinigungsgrad behandeln, als dies bei der mechanischen Verwertung möglich. Hinsichtlich der Qualität der verwendbaren Ausgangsstoffe hat aber auch sie ihre eigenen Grenzen. Um die aktuellen Steamcracker-Spezifikationen zu erfüllen, müssen Pyrolyseöle, die aus Post-Cosumer-Kunststoffabfällen gewonnen werden, verschiedene Vorbehandlungs- und Veredelungsschritte durchlaufen. Erst dann kann Pyrolyseöl in bestehende petrochemische Anlagen integriert werden, um Naphtha, auch Rohbenzin genannt, teilweise zu ersetzen.

(Grafik: CEPS)

Im Gegensatz zur chemischen Depolymerisation erfolgt die Spaltung der Bindungen in der Regel an zufälligen Stellen der Polymerkette. Daher setzt sich das resultierende Pyrolyseöl aus einer Reihe von Kohlenwasserstoffprodukten zusammen und muss weiter gereinigt werden, bevor es als Ausgangsmaterial für die Polymerproduktion verwendet werden kann.

Für diese Werkstoffe eignet sich die Pyrolyse

Derzeit wird die Pyrolyse hauptsächlich für gemischte Polyolefine (PE und PP), also Verpackungen, Beutel, Folien und gemischte Kunststoffabfälle, sowie für Polystyrol (PS), also Isolier- und Lebensmittelverpackungen, oder für Gummireifen eingesetzt.

Im Vergleich zum werkstofflichen Recycling hat die Pyrolyse ein höheres Potenzial, Abfälle aus gemischten Strömen für Anwendungen mit Lebensmittelkontakt zu nutzen. Eine Herausforderung im Zusammenhang mit der Anwendung von Pyrolyseverfahren ist nach der CEPS-Studie der stetige Fluss von Rohstoffen gleichbleibender Qualität in großen Mengen. Diese sind erforderlich, um die komplexen Reinigungs- und Trennverfahren wirtschaftlich zu machen.

Die Behandlung der während des Prozesses anfallenden Nebenprodukte kann ebenfalls eine Herausforderung und kostspielig sein. Trotz dieser Herausforderungen gibt es in letzter Zeit immer mehr Beispiele für Pyrolyseanlagen, die im Pilot- und im kommerziellen Maßstab betrieben werden und darauf abzielen, chemische Ausgangsstoffe für die Kunststoffherstellung oder andere Chemikalien zu produzieren.

Vergasung: Thermische Depolymerisation hauptsächlich für die Kraftstoffherstellung

Bei der Vergasung werden Kunststoffabfälle unter begrenzter Sauerstoffzufuhr bei etwa 500 bis 1300 °C erhitzt, um das so genannte Synthesegas zu erzeugen, eine Mischung aus Kohlenmonoxid und Wasserstoff. Synthesegas kann als Ausgangsstoff für eine Reihe von chemischen Prozessen verwendet werden, einschließlich der Umwandlung in Polymere über Zwischenprodukte wie Methanol oder leichte Kohlenwasserstoffe.

Aufgrund der hohen Betriebstemperatur haben Vergasungstechnologien eine größere Flexibilität bei den Rohstoffen. Theoretisch kann jeder Kunststoff als Ausgangsmaterial für die Vergasung verwendet werden, und das Verfahren zielt meist auf gemischte Kunststoffströme ab. Vergasungstechnologien wurden jedoch hauptsächlich für die Kraftstoffherstellung und nicht für das Kunststoff-Recycling eingesetzt. Außerdem gehen bei der teilweisen Oxidation von Kunststoffabfällen erhebliche Mengen an Kohlenstoff verloren.

Chemische Depolymerisation spaltet kontrolliert

Bei der chemischen Depolymerisation werden Kunststoffe in ihre Monomer- oder Oligomer-Bausteine (kurze Polymere) zurückverwandelt. Bei diesem Verfahren werden die Polymerketten unter kontrollierten Bedingungen durch den Einsatz von Chemikalien abgebaut. Anschließend werden die Oligomere oder Monomere aus dem Reaktionsgemisch zurückgewonnen und von Verunreinigungen getrennt.

Die zurückgewonnenen Moleküle lassen sich dann separat oder gemischt mit neuem Monomer verwenden, um Polymere in Neuware herzustellen. Somit kann die chemische Depolymerisation das Problem der Anforderungen an das Recycling für die Medizintechnik lösen. Es gibt verschiedene chemische Depolymerisationstechniken, je nachdem, welches chemische Agens für die Spaltung des Polymers verwendet wird. Beispiele sind Glykolyse, Hydrolyse und Methanolyse.

Chemische Depolymerisation: Zum Beispiel für PA und PET

Potenzielle Ausgangsstoffe für die chemische Depolymerisation umfassen PA (Polyamid), PET (Polyethylenterephthalat), PUR (Polyurethan) und PLA (Polymilchsäure). Zu den behandelbaren Abfallströmen gehören somit Flaschen, Lebensmittelverpackungen, Textilien, Matratzen, Angelschnüre und Netze sowie Getränkebecher. Technologien für weitere Polymere wie Polystyrol (PS) kommen ebenfalls ins Spiel.

Ein Nachteil der chemischen Depolymerisation ist die Beschränkung auf die Verarbeitung vorsortierter und aus wirtschaftlichen Gründen relativ sauberer Monoströme, das heißt ohne Verunreinigungen durch andere Polymere oder Nicht-Polymere.

Obwohl derzeit eine Vielzahl verschiedener chemischer Depolymerisationstechnologien erprobt wird, ist die Kommerzialisierung dieser Technologien in großem Maßstab begrenzt, und viele bestehende Anlagen befinden sich im Pilotstadium. Die meisten industriellen Pilotanlagen depolymerisieren PET aus Verpackungen und Textilien. Einige wenige Unternehmen haben chemische Depolymerisationsverfahren für das Recycling von PUR-Schaumstoffen (Polyurethan) entwickelt.

Zum Download der CEPS-Studie „Chemical Recycling of Plastics“: http://hier.pro/ZTY1O