In Krankenhäusern, Pflegeeinrichtungen aber auch bei der medizinischen Selbstversorgung sind Geräte, Verpackungen oder Hilfsmittel aus Kunststoff heute inzwischen allgegenwärtig. Produkte, die bisher aus Stahl, Keramik oder Glas gefertigt wurden, werden nun aus diesem langlebigen und kostengünstigen Material hergestellt. Viele Behandlungsmethoden wurden beispielsweise erst durch den Werkstoff Kunststoff möglich. Dabei sind die gesetzlichen Vorgaben an den Werkstoff in Bezug auf Patientensicherheit hoch: Kunststoff muss technischen Anforderungen wie Sterilisierbarkeit, Prozessstabilität oder chemischer Beständigkeit standhalten. Zudem gelten für medizinische Werkstoffe strengste nationale und internationale Standards sowie Regularien und Gesetze.

Rund 35 Unternehmen im österreichischen Kunststoff-Cluster stellen sich diesen Anforderungen und produzieren Produkte für medizinische Anwendungen her, sind als Dienstleister tätig oder bauen Anlagen für die Produktion im medizinischen Umfeld. Der Cluster ist eine Initiative der Länder Oberösterreich und Niederösterreich. Träger sind die regionalen Standortagenturen Business Upper Austria und Ecoplus. Mit über 400 Unternehmen ist es die größte Cluster-Initiative in Österreich.

Cluster für den österreichischen Kunststoff-Markt

Im Cluster sind alle Branchensegmente der Wertschöpfungskette vertreten – von Rohstoffen und Rezyklaten über Kunststoff-Verarbeitung, Kunststoff-Maschinenbau, Formen- und Werkzeugbau und kunststofftechnische Dienstleister bis zu den F&E- und Bildungseinrichtungen. Sie profitieren vom Netzwerk und den Marketingaktivitäten des Kompetenzcenters sowie vom direkten Zugang zu nationalen und internationalen F&E-Einrichtungen.

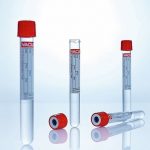

Wie innovativ die Kunststoffbranche ist, zeigt das Beispiel des Virus-Stabilisierungsröhrchens Vacuette zur in-vitro-diagnostischen Verwendung. Das Produkt aus nahezu unzerbrechlichem PET-Kunststoff wurde vom Cluster-Mitglied Greiner Bio-One, Kremsmünster, innerhalb kürzester Zeit entwickelt und zum Transport sowie zur Stabilisierung des Virus Sars-CoV-2 auf den Markt gebracht.

In Kombination mit den Greiner-Produkten der Vacuette-Transportlinie gelangen die Abstriche aus Nase oder Rachen im Röhrchen sicher ins Labor. Virale RNA lässt sich so extrahieren und nachweisen. Bis zu 71 Stunden können die Proben bei 4 °C in dem sterilen Röhrchen mit Schraubverschluss und phosphatgepufferter Salzlösung gelagert werden. Seit Anfang des Jahres 2021 kann das Röhrchen auch zum Testen auf Influenza-Infektionen eingesetzt werden.

Rasches Handeln in der Coronavirus-Pandemie

„Durch die Covid-19-Pandemie rückten die Verfügbarkeit und Relevanz von verlässlichen Kunststoffprodukten in der Medizintechnik in den öffentlichen Fokus“, sagt Rainer Perneker, CEO der Greiner Bio-One International GmbH. Die Pandemie zeige auch die Notwendigkeit für rasches Reagieren auf Veränderungen. „Agilität und rasches Handeln sowie eine enge Zusammenarbeit mit Regulierungsbehörden werden künftig noch an Bedeutung zulegen“, ist Perneker überzeugt.

Zum Schutz des Fachpersonals wurde das Vacuette-Röhrchen mit einem Sicherheitsschraubverschluss ausgestattet. Er ermöglicht ein müheloses Öffnen des Röhrchens, falls notwendig auch nur mit einer Hand. Zudem eignet sich die Schraubkappe auch für das automatische Entkappen der Röhrchen. Mit Farbkodierung erfüllen die Kappen den internationalen Standard nach ISO 6710.

Zum Erfolg und der Kompetenz der österreichischen Kunststoffverarbeiter tragen auch die Technologieführer im Bereich Spritzgießmaschinen wie die Engel Austria GmbH, Schwertberg, und die Wittmann-Battenfeld GmbH, Kottingbrunn, bei, die sich neben dem Thema Digitalisierung den Herausforderungen der Kreislaufwirtschaft und Energieeffizienz stellen. Zusätzlich spielt die Produktion in partikelarmer Umgebung bei der Herstellung von medizinischen und technischen Produkten eine große Rolle.

Ein weiterer starker Bereich der österreichischen Kunststoffindustrie ist der Werkzeug- und Formenbau. Und auch im Flüssigsilikon-Spritzguss haben sich Hersteller wie die Elmet Elastomere Produktions und Dienstleistungs GmbH aus Oftering, und die Rico Group GmbH mit Sitz in Thalheim/Wels über die Landesgrenzen hinaus einen Namen gemacht.

Fokus auf Energieeffizienz beim Spritzgießen

Einer der größten Player in der LSR-Verarbeitung ist die Starlim Spritzguss GmbH. Das Unternehmen stellt an drei Standorten in der Region Wels 5000 verschiedene Silikon-Produkte her. Produziert werden Ein- und Mehrkomponententeile aus und mit Silikon im vollautomatischen Spritzgussverfahren. Über 11 Milliarden Silikonteile verlassen jährlich den Hauptsitz in Marchtrenk auf dem Weg zu Industriekunden in Europa, Amerika und Asien.

Wie Starlim ist die gesamte kunststoffverarbeitende Branche wegen des kleinen Inlandsmarktes stark exportorientiert. Größter Handelspartner ist Deutschland, gefolgt von Frankreich, die Schweiz, Italien sowie Tschechien. Weitere wichtige Handelspartner Österreichs sind die USA und China. (su)