SiO2 Materials Science mit Sitz in Auburn, Alabama/USA, entwickelt und produziert Behälter für medizinische Zwecke, wie beispielsweise Spritzen. Befüllt und kontrolliert werden die medizinischen Spritzen in einer automatisierten Produktionslinie. Für das Handling wurde eine Träger-Lösung gesucht. Wesley Lantz, Leiter der Messtechnik bei dem US-amerikanischen Unternehmen: „Wir benötigten stabile Daten, um zu zeigen, dass die neue Spritzen-Träger-Lösung in einer dynamischen Umgebung unter allen Bedingungen zuverlässig funktioniert – unabhängig von der Größe der Spritze oder davon, ob sie befüllt ist oder nicht. Darüber hinaus musste die Messtechnik in diesem Fall besonders präzise sein, um einen automatisierten Produktionsprozess für medizinische Komponenten mit hohen Stückzahlen zu ermöglichen.

Hohe Geschwindigkeit beim automatisierten Befüllen der Spritzen

Für medizinischen Spritzen hat SiO2 deshalb eine Technologieplattform entwickelt, die die Stärken von Glas und Kunststoff vereint. Dabei wird eine hauchdünne, glasähnliche Barrierebeschichtung auf die Innenoberfläche der Spritzen aufgebracht. Um die Geschwindigkeit der automatisierten Befüllungsprozesse zu erhöhen, müssen die Behälter in festen Mengen gruppiert und in Trägern transportiert werden, die eine präzise Ausrichtung der Befüllungsdüsen gewährleisten.

Diese Präzision im Prozess zu halten, ist jedoch keine leichte Aufgabe: So darf beispielsweise die Umgebungstemperatur an der Abfüllanlage keinen Einfluss auf Form und Größe des Trägers haben. Auch die zu transportierenden Behälter – egal ob leer oder gefüllt – dürfen den Formfaktor des Trägers nicht beeinflussen. Den Herausforderungen stellte sich Verus Metrology Partners aus Sligo/Irland, Spezialist für die Entwicklung, Herstellung und Validierung maßgeschneiderter Vorrichtungen für Medizingerätehersteller.

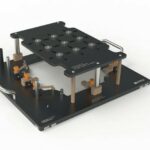

Die erste Stufe der für SiO2 entwickelten Handhabungsvorrichtung besteht aus einer CNC-gefrästen Grundplatte aus 10 mm dickem, schwarz eloxiertem Aluminium. Diese Vorrichtung enthält präzise gefertigte Trägerstützen und Trägerlochstifte aus Edelstahl sowie Halteklammern aus hochelastischem PEEK-Kunststoff. Die zweite Stufe der Vorrichtung besteht aus einer Matrix von 160 frei beweglichen Stiften. Jeder Stift simuliert das tatsächliche Gewicht des Inhalts einer gefüllten Spritze. Oberhalb der ersten Stufe schwebt jeder Stift über dem entsprechenden Träger und wirkt mit seinem Gewicht direkt auf die darunter liegende Spritze. Somit wirken keine äußeren Kräfte auf den Träger.

Fünf Gewichtsplatten für fünf verschiedene Spritzengrößen

Um die fünf verschiedenen Spritzengrößen abzudecken, wurden fünf unterschiedliche Gewichtsplatten hergestellt. Jede Gewichtsplatte simuliert den beladenen Inhalt einer bestimmten Spritzengröße. Eine Öffnung in der Mitte jeder Gewichtsplatte ermöglicht die Messung der Verformung des Trägers mit den befüllten Spritzen und dem simulierten Gewicht. Für das kamerabasierte Micro-Vu-Messsystem bei SiO2 hat Verus ein maßgeschneidertes Messprogramm entwickelt. Dieses begleitet die zweistufige Vorrichtung und misst auf Knopfdruck alle kritischen Trägerabmessungen. Dazu gehören die Außenabmessungen des Trägers, der obere und untere Durchmesser der 160 Spritzentrichter sowie die Verformung des Trägers in der Mitte.

Spritzen-Träger arbeitet auch unter Real-Bedingungen stabil

„Im Gegensatz zu alternativen Ansätzen, bei denen möglicherweise nur einige Probenspritzen am Rand oder in der Mitte geprüft werden, prüft unsere Lösung jede einzelne Spritze, jedes Mal. Das lässt in der Praxis keinen Raum für Unsicherheiten“, erklärt Ingenieur Lantz. Das Ergebnis der Zusammenarbeit ist eine Messtechnik-Lösung, mit der SiO2 Materials Science die Zuverlässigkeit seines neuen Spritzenträgers exakt nachweisen kann. Damit ist sichergestellt, dass der Träger unter realen Bedingungen stabil bleibt und die Spritzen sicher und effizient aufnimmt. Die Messtechnik wird mit einer maßgeschneiderten Software geliefert. Die endgültige Lösung stellt sicher, dass der Träger die gewünschte Verformung innerhalb akzeptabler Toleranzen aufweist, wenn er mit 160 Spritzen beladen ist. Diese Ergebnisse sind für die Handhabungssysteme in den Produktionslinien von entscheidender Bedeutung.