Edelstahl oder Nitinol werden gern in der Medizintechnik eingesetzt. Sie zu verschweißen ist nicht leicht, aber Applikationsspezialisten von Coherent haben dafür ein zuverlässiges Verfahren entwickelt. Mit dem Laser geht das so genau, dass sogar Kunststoffbeschichtungen intakt bleiben.

Mikroschweißen in der Produktion

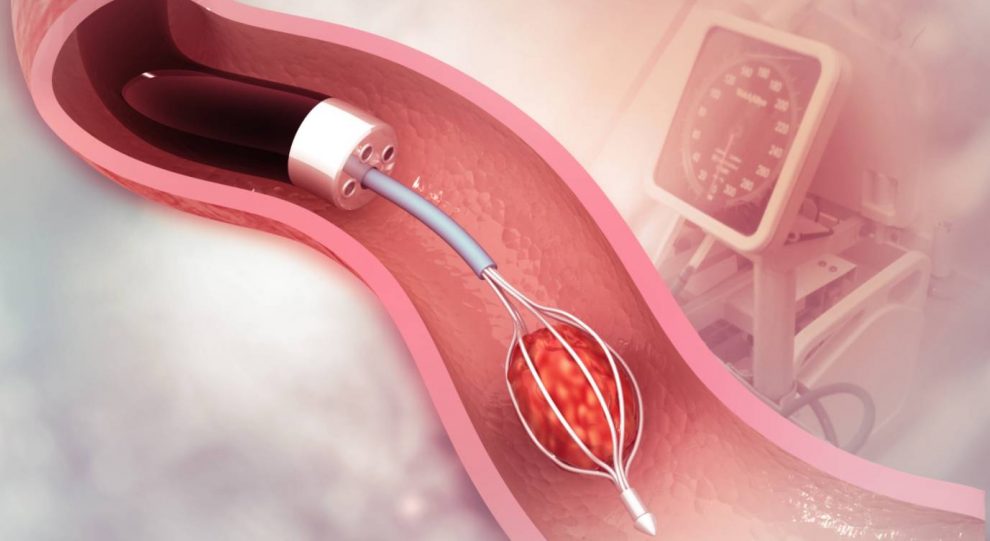

Medizinische Geräte wie Implantate oder Endoskope sind sehr anspruchsvoll in der Herstellung: Meist werden spezielle Materialien wie Edelstahl, Nitinol oder Titan eingesetzt, denn die sind biokompatibel, korrosionsbeständig und leicht zu sterilisieren. Sie sicher zu fügen ist eine technische Herausforderung, speziell bei feinen Drähten oder Röhren. Der Laser ist das bevorzugte (wenn nicht gar einzig mögliche) Werkzeug.

Im Schweißprozess dürfen spezielle physikalische Eigenschaften, wie etwa das Memory-Verhalten von Nitinol, nicht beeinflusst werden. Es wird auch kein Füllmaterial zugegeben, die Fügepartner müssen unmittelbar aneinander anliegen, der Laserfokus wird entsprechend genau justiert.

Bei dünnen Drähten mit Durchmessern von nur 25 µm (0.001″) muss der Energieeintrag durch den Laser präzise gesteuert werden. Dazu müssen sehr kleine Pulsenergien kontrolliert und reproduzierbar abgegeben werden. Dauer und zeitliche Form dieser Laserpulse spielen eine entscheidende Rolle.

Präzisionsschweißen mit der ExactWeld 430

Mit der ExactWeld 430 bietet Coherent eine schlüsselfertige Lösung für diese Aufgabe. Die Workstation enthält eine integrierte Faserlaserquelle (Coherent StarFiber), typischerweise mit 200 W bis 600 W Ausgangsleistung. Mit der fein steuerbaren Pulsmodulationsbreite können Laserpulse im Millijoule-Bereich reproduzierbar erzeugt werden. Der Laserstrahl wird über einen Galvoscanner oder eine feste Schweißoptik zugeführt. Ein System zur Steuerung und Versorgung mit Prozessgasen ist in die Arbeitsstation integriert. Das Lasergehäuse entspricht den neuesten ergonomischen Richtlinien und bietet Lasersicherheit der Klasse 1.

Das Bildverarbeitungssystem und die Beleuchtung spielen eine entscheidende Rolle bei der Bearbeitung so feiner Werkstücke. Es ermöglicht die automatisierte Bearbeitung inklusive Prozessüberwachung. So stoppt die Schweißspaltkontrolle beispielsweise den Schweißvorgang, sobald der Spalt zu groß ist.

Die ExactWeld 430 ist mit mehreren Optionen für die automatisierte Werkstückeinspannung erhältlich. Sie unterstützt bis zu vier Freiheitsgrade (x, y, z und Rotation). Die Steuerungssoftware verfügt über zusätzliche Funktionen zur Automatisierung um Qualität, Ausbeute und Durchsatz zu optimieren und um die Prozesse zu protokollieren.

Applikationsstudie mit 25 µm dünnen Nitinol- und Edelstahldrähten

Im Applikationslabor von Coherent wurde eine Studie durchgeführt, um das Prozessfenster der ExactWeld 430 zum Verschweißen dünner Drähte aus Nitinol und Edelstahl 316L zu erkunden. Dabei wurden drei Materialkombinationen untersucht: Nitinol/Nitinol, Edelstahl/Edelstahl und Edelstahl/Nitinol.

Je zwei Drähte wurden auf ein Rohr gewickelt, das durch eine PTFE-Hülle geschützt wurde. Ziel war es, die Drähte zu verbinden, ohne das PTFE zu beschädigen. Beide Schweißpartner hatten den gleichen Durchmesser; es wurden Drähte mit d = 25,4 µm und größere Durchmesser geschweißt. In allen Fällen konnte der Prozess erfolgreich abgeschlossen werden, ohne die PTFE-Hülse zu durchtrennen.

Bei den Versuchen wurde ein 2x-Strahlaufweiter mit einer Brennweite von 100 mm verwendet, der Arbeitsabstand betrug 0,5 mm. Für Drahtdurchmesser von 25,4 µm variierte die Laserleistung zum Schweißen je nach Materialkombination zwischen 30 W und 50 W. Die Pulsdauer wurde zwischen 0,035 und 0,05 ms eingestellt, woraus sich Pulsenergien zwischen 1 mJ zum Schweißen und 2,5 mJ zum Abschneiden des überstehenden Drahtes ergaben. Als Prozessgas kam Argon zum Einsatz (siehe Abbildung 1).

Zum Schweißen dickerer Drähte wurde lediglich die Pulsdauer erhöht, während die tatsächliche Laserleistung gleich blieb. Nach dem Schweißen trennte eine Reihe von stärkeren Laserpulsen die störenden Drahtenden ab.

Schlüsselfertig optimierte Lösungen

ExactWeld-Workstations werden im Werk von Coherents Applikationsexperten für die gewünschten Anwendungen konfiguriert. Diese Anpassung umfasst nicht nur die Laser, die Prozesssteuerung und die automatisierten Handhabungssysteme, sondern – falls erforderlich – auch spezielle Halte- oder Aufspannvorrichtungen.

Auf diese Weise kann die ExactWeld für eine Vielzahl von Schweißarten und -geometrien optimiert werden. Für das Kontaktschweißen lassen sich Schweißpunkte mit Durchmessern bis zu 10 µm realisieren. Beim Nahtschweißen können feine Nahtgeometrien bei hohen Schweißgeschwindigkeiten erreicht werden. Auch Freiformschweißen ist möglich. Mit dem Drehtisch gelingen Dichtungsschweißungen ohne Porositäten und rissfreie Nähte, die leckagefreie Verbindungen gewährleisten. Für alle Systeme ist weltweiter Vor-Ort-Service und Ersatzteilversorgung jederzeit verfügbar.

Zusammenfassung

Eine der anspruchsvollsten Schweißanwendungen in der Medizintechnik – das Schweißen von Drähten mit einer Stärke von nur 25,4 µm (0,001″) aus Nitinol und Edelstahl – wurde erfolgreich durchgeführt. Die Coherent ExactWeld 430 hat sich bereits in einer Vielzahl anderer anspruchsvoller Schweißanwendungen in der Medizintechnikindustrie bewährt. Nun konnte gezeigt werden, dass das System auch eine optimale Lösung für diese schwierige Drahtschweißaufgabe bietet. Leistung, Dauer und zeitlicher Verlauf der Laserpulse werden dafür zuverlässig und wiederholbar geliefert.

Weitere Informationen finden Sie beim Hersteller.