Nur wenige industrielle Bereiche stellen an jede einzelne Komponente in der Produktentwicklung so hohe Ansprüche wie die Medizintechnik. In dieser Branche sind Qualität und Sicherheit die obersten Gebote – schließlich tragen Hersteller von Medizinprodukten eine hohe Verantwortung: Von der optimalen Leistung und verlässlichen Qualität ihrer Geräte hängt die Gesundheit von Patienten und medizinischen Personal ab.

Bei der Suche nach einer geeigneten Lösung für Filtrationsaufgaben im medizinischen Umfeld haben Produktentwickler, -ingenieure und auch Anwender die Wahl zwischen unterschiedlichen Filtermedien:

Die Bandbreite reicht von Filtertüchern aus Kunststoff, Baumwolle und Zellulose bis zu Filtern aus Metall oder Keramik. Aus dieser Vielfalt an Möglichkeiten ergeben sich wichtige Fragen:

- Welches Filtermedium ist für meine Anwendung am besten geeignet?

- Welcher Werkstoff, welche Geometrie versprechen die besten Ergebnisse?

Bei der Suche nach Antworten auf diese Fragen rückt schnell ein Filtermedium in den Fokus, welches ganz unterschiedliche Eigenschaften in sich vereint: filigranes und zugleich robustes Metalldrahtgewebe.

Dieses Gewebe bietet viele Vorteile für medizinische Anwendungen, in denen höchste Sicherheit und hygienische Sauberkeit gefragt sind – sei es, um Verunreinigungen zu filtern, Wirkstoffe gleichmäßig zu verteilen oder feste, flüssige und gasförmige Medien zu trennen. Große Spielräume bei Formgebung, Materialauswahl und Drahtstärke treffen auf anwendungsspezifische Eigenschaften wie Präzision und Effizienz, die Ingenieuren und Entwicklern in der Medizintechnik oft ungeahnte Möglichkeiten bieten.

Bild: Haver & Boecker

Besondere Herausforderungen bei der Herstellung

Zweifelsohne bringt Drahtgewebe auch besondere Herausforderungen mit sich. Neben höheren Anschaffungskosten zählen hierzu beispielsweise das Sicherstellen von Fettfreiheit und das Vermeiden loser Drähte. Hersteller von hochpräzisem Drahtgewebe begegnen diesen Herausforderungen mit speziellen Reinigungs- und Prüfverfahren.

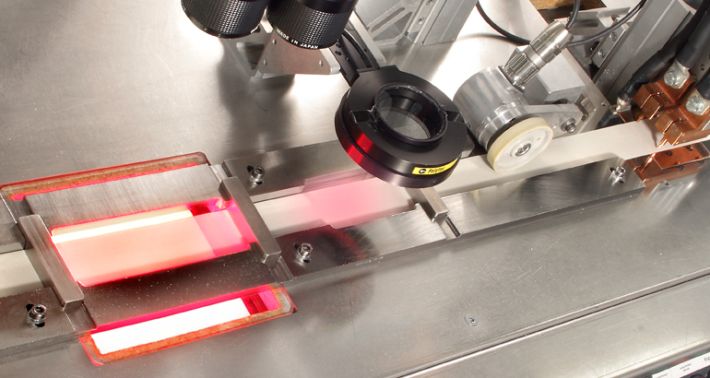

Rückstände von Fett, das bei der Produktion von Drahtgewebe unersetzlich ist, werden durch eine ultraschallunterstützte Reinigung sowie spezielle Entfettungsverfahren entfernt. Zum Abschluss des komplexen Herstellungsprozesses werden lose Drähte und Normabweichungen in einem detaillierten Prüfverfahren zuverlässig erkannt und fehlerhafte Produkte aussortiert. So entstehen moderne und sichere Drahtgewebefilter, die exakt auf die hohen Anforderungen in der Medizintechnik zugeschnitten und anderen Werkstoffen in puncto Effizienz und Zuverlässigkeit häufig einen Schritt voraus sind.

Bild: Haver & Boecker

Drei Praxisbeispiele aus der Medizintechnik

In der Medizin-Praxis kommen Drahtgewebe und daraus entwickelte Filter und Formteile bereits erfolgreich in unterschiedlichen sicherheitskritischen Komponenten zum Einsatz: etwa in Pulverinhalatoren, Blutfiltern oder Beatmungsgeräten. Diese Praxisbeispiele sind Ausdruck der enormen Vielseitigkeit von Drahtgewebe.

Alle drei Anwendungen stehen im Fokus des kostenlosen Whitepapers „Wenn kleinste Maschen Großes leisten“, in dem Sie ausführliche Informationen zu den anwendungsspezifischen Herausforderungen sowie zu individuellen Produkteigenschaften der Drahtgewebefilter finden. Außerdem erfahren Sie hier mehr über weitere potentielle Einsatzbereiche und die komplexen Fertigungsprozesse, die Drahtgewebekomponenten für die Medizintechnik durchlaufen.

Direkt zum Whitepaper