Roboter in der Medizintechnik sind längst keine technologische Fantasie aus Science-Fiction-Filmen mehr. Bereits in den 90er Jahren fräste der Medizinroboter „Robodoc“ das Knochengewebe in Oberschenkelknochen für den Einsatz künstlicher Hüftgelenke. Seither konnten sich Operationsroboter rasch etablieren, sind heute in vielen Anwendungen unerlässlich – und ein spektakulärer Bereich modernster Medizintechnik, der enorme Präzision erfordert.

Operationsroboter stellen heute einen festen Bestandteil vieler Krankenhäuser und Kliniken dar. Allerdings operieren sie nicht eigenständig, der behandelnde Mediziner hat weiterhin die Oberhand. Während medizinische Geräte außerhalb des Operationssaals meist vollkommen eigenständig und automatisiert arbeiten, werden Operationsroboter in der Regel aktiv bedient und führen mittels intelligenter Software die Bewegungen des Roboters aus. Der Mediziner steuert die Bewegungen des Roboters von einer Bedienkonsole aus – bequem im Sitzen und mithilfe modernster Controller. Dabei überwacht er permanent die Bewegungen der Instrumente auf einem 3D-Bildschirm. So können auch bei mehrstündigen Operationen hochpräzise, zitterfreie und gleichmäßige Bewegungen garantiert werden.

Operationsroboter im Einsatz – Präzision, Effektivität und Fernzugriff

Der Einsatz von Operationsrobotern bringt viele signifikante Vorteile mit sich. Zum einen lassen sich die einzelnen Elemente des Roboters, beispielsweise der Manipulator, je nach Konstruktion frei im Raum bewegen. So können sie Bewegungen ausführen und Positionen einnehmen, welche sich für den Menschen als problematisch erweisen oder schlichtweg nicht möglich sind. Zum anderen machen Operationsroboter ein genaues als auch nachhaltiges Arbeiten möglich und gewähren durch integrierte Bildgebungsverfahren und Kameraeinstellungen innovative Einblicke. Der Operateur kann die Operation aus einer gewissen Distanz leiten, da er die Bewegungen und Aktionen des Operationsroboters mithilfe einer externen Steuerkonsole leitet.

Das Einsatzspektrum der Operationsroboter ist seit den ersten Versuchen mit „Robodoc“ in den 90er Jahren stetig weiterentwickelt worden. Heutzutage werden die beschriebenen Assistenten unteranderem in der Urologie, Neurologie, im Bereich der Hals-Nasen-Ohren oder der Orthopädie eingesetzt. Neben etablierten Herstellern bieten auch Start-Ups für unterschiedliche Operationsziele Lösungen auf dem Markt an.

Getriebe müssen hohen Anforderungen trotzen

Um höchstmögliche Präzision zu gewährleisten, müssen in Robotergelenken eingesetzte Getriebe hohen Anforderungen trotzen. Achsen von Robotern müssen bei der Beschleunigung und Verzögerung des Roboters hohe Drehmomente übertragen. Gleichzeitig darf der Antrieb selbst nur ein geringes Eigengewicht und sehr kompakte Abmessungen aufweisen. Je weiter der Gelenkantrieb von der ersten Achse entfernt ist, desto leichter sollte er sein, denn sein Gewicht erhöht das Massenträgheitsmoment für die vorgeschalteten Achsen und reduziert somit die Dynamik sowie die Traglast des Roboters. Dabei spielt nicht nur das eigentliche Gewicht des Getriebes eine Rolle, sondern auch seine Abmessungen. Denn mit zunehmender Größe des Getriebes wächst auch das Gewicht der Strukturteile, wie der Gehäuse, überproportional. Speziell die weiter entfernten Handachsen müssen daher hohe Drehmomente bei geringem Gewicht und kleinen Abmessungen bereitstellen.

Die Harmonic Drive® Getriebe mit Abtriebslager SHG-2SH zeichnen sich durch höchste Drehmomentdichte aus. Sie ergibt sich aus ihrem besonderen Funktionsprinzip. Bei einem Wellgetriebe sind untersetzungsabhängig bis zu 30 % aller Zähne gleichzeitig im Eingriff, wodurch sich die Belastung auf viele Zähne und symmetrische Belastungszonen verteilt. Durch ein optimiertes Zahnprofil und eine bessere Lastverteilung im Wave Generator-Lager wurden die übertragbaren Drehmomente der SHG-Getriebe noch einmal um ca. 30 % gegenüber dem Vorgängerprodukt HFUS gesteigert. Das Getriebe trägt somit zu einer höheren Dynamik und einer Verkürzung der Taktzeiten beim Bauteilhandling bei.

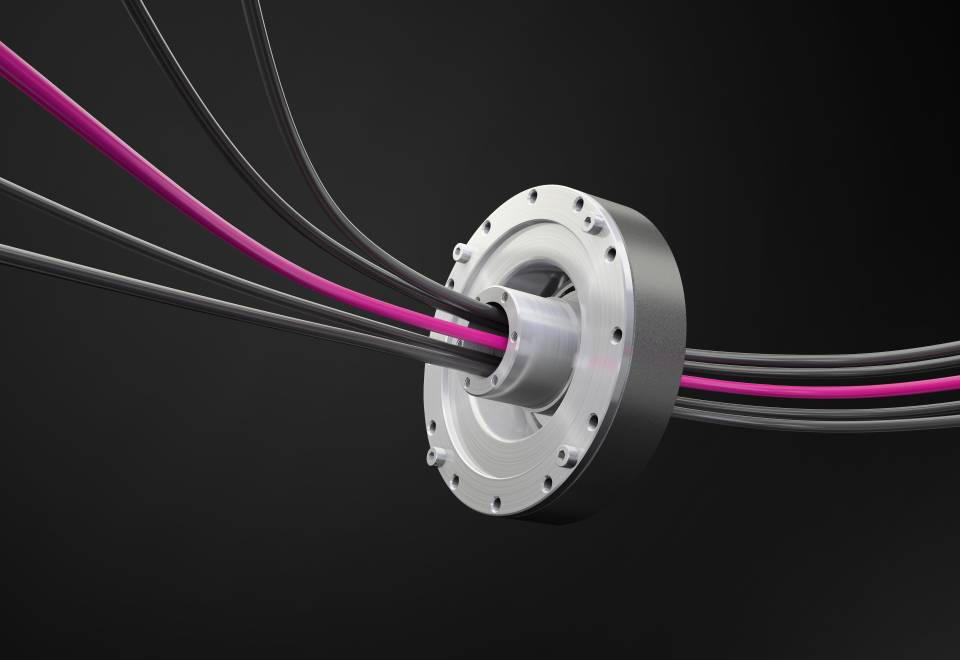

Bild: Harmonic Drive SE

Das SHG-2SH Getriebe besteht ausschließlich aus dem Einbausatz und dem Abtriebslager. Durch Nutzung der vorhandenen Gehäusestruktur zur Abstützung der Lager der Eingangswelle kann auf einen separaten An- und Abtriebsflansch verzichtet und das Gesamtgewicht deutlich reduziert werden. Somit eignet sich diese Bauform ideal für die bewegten Roboterachsen, bei denen die Reduktion des Gewichtes eine deutliche Verbesserung der Dynamik und Tragfähigkeit des Roboterarms zur Folge hat.

Die Steuerung des Operationsroboters verknüpft die integrierten Technologien mit dem Anwender; sie ist somit die Schnittstelle zwischen Technik und Mensch. Im Rahmen von operativen Eingriffen arbeitet der Operateur aktiv mit dem Roboter zusammen und hat die Kontrolle über den Arm des Roboters. Das Bewegen oder Betätigen von Joystick, Konsole oder ähnlichen Steuerelementen wird durch den Operationsroboter und dessen intelligente Software übersetzt und anschließend umgesetzt. Man spricht hier von telemanipulierter Steuerung.