Werkstoffe | Resorbierbaren Implantaten gehört nach Einschätzung von Experten in vielen Bereichen die Zukunft. Schrauben und Pins aus polymeren Werkstoffen haben sich als erstes etabliert. Und nach Polymer-Stents folgen nun selbst abbauende Stents aus Magnesiumlegierungen. Seit 2016 trägt das erste Produkt die CE-Kennzeichnung.

Sabine KollJournalistin in Böblingen

Es klingt allzu logisch: Stents, die als „Stützgerüst“ in Herzkranzgefäßen eingeführt werden, um bei ihnen eine Verengung oder gar eine Arteriosklerose zu beheben, verbleiben im Körper des Patienten – obwohl sich das Gefäß nach ein paar Monaten wieder erholt hat. Damit ist der Stent nutzlos. Ja mehr noch: Er kann für den Patienten auch zu einem neuen Risiko werden, weil er sich wieder verschließen kann und damit eine weitere Behandlung einschließlich einer Bypass-Legung erschwert.

Eine neue Generation von Stents will dieses Problem lösen: selbstauflösende, also resorbierbare Stents. „Koronarstents sind derzeit der große Trend, wenn es um resorbierbare Implantate geht“, bestätigt Dr. Clemens Meyer-Kobbe, Geschäftsführer von Meko, einem Auftragsfertiger mit Sitz in Sarstedt bei Hannover. „Doch ich bin mir sicher, dass wir in Zukunft noch viele weitere kleine Implantate sehen werden, die sich selbst im Körper abbauen. Beispielsweise Stents in peripheren Bereichen. Die Patienten werden dies fordern, da sie im Grunde keine Fremdkörper im Körper haben wollen, wenn es nicht unbedingt notwendig ist.“

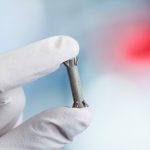

Dies gilt nicht nur in der Kardiologie, sondern auch in der Orthopädie: Bricht ein Knochen und muss durch eine Schraube stabilisiert werden, so bedeutet das für Patienten mindestens zwei belastende Operationen. Denn in den meisten Fällen müssen die eingesetzten Implantate aus Stahl oder Titan wieder entfernt werden. Um diese Folgeoperationen zu vermeiden, gibt es mittlerweile Knochenstifte und Schrauben aus Magnesiumlegierungen, die vollständig resorbiert werden und keine allergenen Wirkungen besitzen. So besitzen beispielsweise temporäre Schrauben zur Fixierung von Knochen und Knochenfragmenten des Hannoveraner Unternehmens Syntellix seit 2013 die europäische CE-Kennzeichnung.

Standard sind Edelstahl oder Titan-Legierungen

Zum Einsatz kommen bei Implantaten heute vor allem Edelstahl, Cobalt-Chrom-Legierungen und Titan-Legierungen. „Ein Hauptgrund für ihren Einsatz ist in den mechanischen Eigenschaften zu sehen, die sie für hohe und häufig wiederkehrende Belastungen geeignet machen“, argumentiert Dr. Sebastian Boris Hein, Projektleiter Pulvertechnologie/Biomaterialien am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen.

„Die Festigkeiten sind dabei aber gegenüber dem Knochen so viel größer, dass es bei ihrem Einsatz zu einer Kraftabschirmung des Knochens kommt, die für den Knochen notwendige Reize vermindern und so zu dessen Abbau führen kann. Auch kann es zu Unverträglichkeiten mit metallischen Implantaten kommen, durch die eine Hypersensibilisierung gegen Metalle entsteht. Hier sind vor allem die chemischen Elemente Nickel, Cobalt und Chrom als kritisch anzusehen.“

Neben diesen biologischen Effekten könne eine Implantat-Ermüdung zum Implantatversagen führen. „Insbesondere bei Kindern sind permanente Knochen-Implantate ein großes Problem, da sie das Wachstum des Kindes nicht mitgehen können“, ergänzt Lucas Jauer vom Fraunhofer-Institut für Lasertechnik ILT in Aachen, das sich in aktuellen Forschungsprojekten auf die additive Fertigung von resorbierbaren Werkstoffen konzentriert.

Größte Erfahrungen gibt es mit polymeren Werkstoffen

Um diese Effekte zu mildern oder gar ganz auszuschalten, erforschen und entwickeln Experten schon seit vielen Jahren resorbierbare Werkstoffe. Die meisten Erfahrungen hat man dabei mit polymeren Werkstoffen gesammelt. So kommen für Fixationselemente im Knochen beispielsweise Polymere auf Basis von Polymilchsäure (PLA) zum Einsatz. Die Resorbierbarkeit von PLA basiert auf der Hydrolyse, in deren Verlauf Milchsäure gebildet wird. „Durch die hohe Zähigkeit von Polymeren sind sie gut handhabbar für Chirurgen, durch die relativ geringe Festigkeit hingegen nur für nicht oder nur gering lasttragende Applikationen geeignet“, so Hein.

Das Problem jedoch: Im Verlauf der PLA-Hydrolyse wird Milchsäure gebildet. Und diese bewirkt laut Hein eine Absenkung des pH-Werts im Bereich des Implantats, die wiederum Entzündungen oder den Abbau von umliegendem Knochengewebe zur Folge haben kann. Um derartigen Komplikationen vorzubeugen, werden dem Polymer häufig Keramikpartikel aus der Gruppe der Calciumphosphate zugesetzt.

Calciumphosphate als Zugabe zu Polymeren

Hein: „Diese bringen nicht nur den Vorteil mit sich, die Absenkung des pH-Werts durch eine Pufferwirkung zu vermindern, sie liefern dem Körper auch gleichzeitig ein Material, das zur Knochenneubildung genutzt werden kann. Die Voraussetzung dafür ist, dass ein Calciumphosphat eingesetzt wird, das eine gewisse Löslichkeit aufweist.“ Das Fraunhofer IFAM befasst sich im Bereich der Polymerkomposite mit der Einstellung hoher Füllstoffanteile.

Auch bei Koronarstents gibt es in der Zwischenzeit eine Reihe von Polymer-basierten, zugelassenen Produkten. Die US-Arzneimittelzulassungsbehörde FDA hat im Sommer 2016 für den ersten Stent dieser Art grünes Licht gegeben, den Absorb GT1 BVS des US-Anbieters Abbott Vascular, bestehend aus Poly-L-Lactic Acid (PLLA). Er ist in Deutschland bereits seit 2011 zugelassen – ebenso wie Konkurrenzprodukte von Kyoto Medical, Elixir Medical, Xenogenics, Reva Medical, ART und Amaranth.

Die Resorptionszeit der Polymer-Stents liegt zwischen drei und 36 Monaten. Die meisten von ihnen sind – genauso wie die Mehrzahl der heute implantierten nicht-resorbierbaren Stents – mit Medikamenten beschichtet, die verhindern sollen, dass sich im Herzkranzgefäß eine Restenose, also eine Wiedereinengung im Bereich einer zuvor behandelten Stenose eines Blutgefäßes, entwickelt.

Dämpfer durch Studie an Stent von Abbott Vascular

Im Herbst vergangenen Jahres gab es allerdings einen Dämpfer für die Branche: Nach der aktuellen Absorb-II-Studie, die von Abbott Vascular gesponsert und zuerst in der Fachzeitschrift The Lancet veröffentlicht wurde, verursacht der erst wenige Monate zuvor von der FDA freigegebene bioresorbierbare Koronarstent im Vergleich zum konventionellen Xience-Stent des Unternehmens mehr Herzinfarkte während der Implantation und durch spätere Thrombosen.

„Die Studienergebnisse bedeuten aber keinen generellen Rückschlag“, ist sich Meyer-Kobbe sicher. „Wie bei allen neuen Technologien kann es auch hier Probleme geben, die man aber sicher in den Griff bekommen wird. Die Fertigung resorbierbarer Polymer-Stents ist ausgereift, wir verfügen mittlerweile über ein großes Know-how in diesem Bereich“, sagt Meko-Geschäftsführer Meyer-Kobbe.

Meist werden die Röhrchen für die Polymer-Stents mittels eines Mini-Extruders hergestellt, danach erfolgt eine Weiterbehandlung zur Steigerung der Festigkeit der Bauteile und die Laser-Bearbeitung. „Die Festigkeit von Polymeren ist beschränkt, deshalb muss man bei den Stents im Vergleich zu Standardmaterialien große Strebenbreiten wählen“, so Meyer-Kobbe. „Dadurch wird der Stent relativ groß und klobig – und das ist nicht optimal für die Gefäße.“

Zum Vergleich: Die Streben konventioneller Edelstahl-Stents sind heute circa 90 µm breit. Bei gleichem Design und gleicher Radialkraft (die für das Offenhalten des Stents sorgt) müssen die Streben bei Polymer-Stents rund 60 % breiter sein. Diese Einschränkung hinsichtlich der Festigkeit ist der Hauptgrund dafür, weshalb Unternehmen und Forschungseinrichtungen Alternativen zu Polymeren entwickelt haben: Magnesium kommt heute schon zum Einsatz bei Stents, da es im Körper nicht toxisch ist. Seit Juni 2016 trägt ein entsprechender Stent erstmals die CE-Kennzeichnung: Magmaris des Berliner Medizintechnikanbieters Biotronik.

Auch Meko fertigt seit einiger Zeit Koronarstents auf Magnesium-Basis. Da auf dem Markt keine frei verfügbaren Werkstoffe zu bekommen waren, mit dem sich bioresorbierbare Produkte herstellen lassen, hat der Auftragsfertiger sie kurzerhand selbst entwickelt. „Da wir uns tagtäglich mit Werkstoffen – also mit deren Beeinflussung, Wärmebehandlung, Festigkeiten und Bruchdehnung – befassen, bot sich dieser Schritt einfach an“, erklärt Meyer-Kobbe.

Herausgekommen ist die Magnesiumlegierung Resoloy, der Metalle der Seltenen Erden beigemischt werden, die eine geringe Zytoxität haben. Um die optimale Magnesiumlegierung für Stents zu erhalten, hat Meko insgesamt 83 Legierungen getestet.

Das Herstellverfahren sieht bei Meko folgendermaßen aus: Die Magnesium-Barren werden im Ofen aufgeschmolzen, dann erfolgt eine Stangenextrusion, an die sich Hohlbohrung, Rohrziehen zur Verringerung des Durchmessers sowie die Laser-Bearbeitung anschließen.

Die Entwicklung von Magnesium-Legierungen für resorbierbare Implantate hat in Hannover Tradition: Auch der Sonderforschungsbereich (SFB) 599 „Biomedizintechnik“ der Medizinischen Hochschule Hannover befasst sich damit – hier liegen auch die Wurzeln der Magnezix genannten Legierung, die Syntellix für seine Fixationsschrauben verwendet: Die Technologie für die Herstellung der Legierung und der Schrauben wurden an der Hochschule entwickelt. Beide mischen dem Magnesium Metalle Seltener Erden bei.

Degradationsverhalten wird durch Beschichtung gesteuert

„Durch die Kombination mit Seltenen Erden lässt sich Magnesium hinsichtlich der mechanischen Eigenschaften und der Degradationsrate sehr gut beeinflussen“, betont Dr. Christian Klose, Bereichsleiter Biomedizintechnik und Leichtbau des Instituts für Werkstoffkunde der Leibniz Universität Hannover, das im Rahmen des SFB 599 resorbierbare Magnesiumlegierungen entwickelt hat. Ein weiterer Hebel dafür ist das Strangpressen. „Weil es sich hier um einen Warmumformprozess handelt, haben wir Einfluss auf die Mikrostruktur. Das heißt, die Kristallite im Gefüge werden sehr viel feiner, als dies im Gussgefüge der Fall ist“, so Klose.

Großen Einfluss auf das Degradationsverhalten hat die anschließende Beschichtung der Implantate: „Ein großes Problem bei Magnesium ist die initiale Gasfreisetzung, wenn das Implantat mit dem umgebenden Körpermedium in Kontakt kommt. Deshalb ist eine Beschichtung – oder eine korrosionsschützende Konversionsschicht – bei Weichgewebsimplantaten wie etwa Stents absolut notwendig“, so der Wissenschaftler.

So wird etwa für die Erzeugung einer schützenden Magnesiumfluoridschicht zunächst die natürliche Oxidschicht des Magnesiums umgewandelt in eine Magnesiumhydroxidschicht. Durch ein Bad in Flusssäure wird daraus anschließend Magnesiumfluorid. Die Fluoridschicht führt dazu, dass die Metalloberfläche zunächst fest umschlossen wird. Nach und nach wird diese Schicht dann im Körper abgetragen, das Material beginnt zu korrodieren und wird vom Körper resorbiert.

„Mit Oberflächen-Beschichtungen können wir die Degradationszeit gezielt einstellen. Dies ist ein Riesenvorteil von Magnesium-Implantaten, da wir damit die Eigenschaften eines Stents gezielt an den Einsatz anpassen können“, bestätigt Meko-Geschäftsführer Meyer-Kobbe. Das Unternehmen bietet vier verschiedene Verfahren an, die auch kombinierbar sind: Bei der Oberflächen-Modifizierung und der anorganischen Beschichtung (Oxid) handelt es sich um anorganische Verfahren; organische Verfahren nutzen degradierbare oder nicht-degradierbare Polymere. Über 350 verschiedene Beschichtungen hat Meko mittlerweile auf ihr Degradationsverhalten getestet – und zwar mit Testmaschinen, die im Haus entwickelt wurden: Sie simulieren den Blutkreislauf und machen Tierversuche zum Großteil überflüssig.

Stent-Streben sind deutlich schmaler als bei Polymeren

Dass Stents auf Magnesium-Basis eine höhere Festigkeit haben, kann Meko ebenfalls belegen: Die Streben müssen bei gleichem Design und gleicher Radialkraft zwar etwa 30 % breiter sein als bei Edelstahl-Stents, doch liegen sie mit 120 µm deutlich – je nach Design und gewünschten Eigenschaften – unter denen von Polymer-Stents. Biotronik bietet beim Magmaris-Stent Streben-Breiten ab 120 µm an.

„Bei Stents besteht die große Herausforderung darin, ein Optimum aus hoher Zugfestigkeit und gleichzeitig hoher Bruchdehnung zu erzielen. Während sich technische Schrauben aus Magnesium nicht dehnen sollten, muss man hier dem Werkstoff Dehnung beibringen – ohne allzu viele Kompromisse hinsichtlich Festigkeit eingehen zu müssen“, so Meyer-Kobbe. Mekos resorbierbare Magnesium-Stents weisen Zugfestigkeiten von 290 bis 300 MPa und eine Bruchdehnung von mehr als 25 % auf.

Meyer-Kobbe ist sich sicher: „Bioresorbierbare Implantate werden in zehn Jahren so gut eingeführt sein, dass wir nicht mehr darüber diskutieren werden. Natürlich wird es auch weiterhin nicht-resorbierbare Produkte geben. Aber bei allen Implantaten, die der Körper nur temporär benötigt und für die eine kleine Menge Material benötigt wird, werden sich die neuen Werkstoffe durchsetzen.“ ■

Weitere Informationen

Zum Fraunhofer IFAM:

Zum Fraunhofer ILT:

Zum Institut für Werkstoffkunde der Universität Hannover:

Zum Auftragsfertiger Meko:

Zum Schraubenhersteller Syntellix:

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: