Das Wirbeln von Innengewinden wird dann angewandt, wenn besonders anspruchsvolle Gewindeformen, schwierige Werkstoffe oder Mikro-Innengewinde geschnitten werden müssen. Ein wichtiger Einsatzbereich sind beispielsweise Gewindebuchsen bei Implantaten für die Medizintechnik. Im Unterschied zum klassischen Gewindeschneiden mit Gewindebohrer wird dabei ein Werkzeug verwendet, das einem T-Nut-Fräser ähnelt. Sein Durchmesser ist geringer als derjenige der Gewindebohrung, so dass es innerhalb dieser auch radial verfahren werden kann, um die Züge des Gewindes zu bearbeiten. So können auch sehr komplexe Gewindegeometrien und sogar konische Gewinde geschnitten werden.

„Zu den Nachteilen des Verfahrens gehörte bisher, dass die aufwendigen Werkzeugbahnen einen Anstellwinkel des Fräsers erforderlich machte“, sagt Pierre Falbriard, Leiter Forschung und Entwicklung bei der Louis Bélet S.A. in Vendlincourt. Das begrenzte die Tiefe, bis zu der das Gewinde ins Material hineinreichen konnte, und erforderte fallweise den Einsatz einer Werkzeugmaschine mit mindestens fünf NC-Achsen. Durch intensive Beschäftigung mit dem Prozessablauf gelang es, eine spezielle „kompensierte“ Geometrie des Fräsers zu entwickeln, für die keine Anstellung mehr erforderlich ist. Damit ergeben sich größere Freiheitsgrade zur Herstellung anspruchsvoller Gewinde beispielsweise in der Medizintechnik.

„Für die Herstellung von Sonderwerkzeugen für diese anspruchsvolle Branche müssen geeignete Werkzeugformen, Bearbeitungsstrategien und Einsatzparameter gefunden werden“, erklärt Falbriard. „Ein Beispiel hierfür sind schräg angesetzte mehrzügige Gewindebuchsen mit konischem Ansatz für Knochenimplantate, was dem Chirurgen ein problemloses Zentrieren beim Einsetzen der Schraube ermöglicht.“ Für solche Fälle müssen Werkzeug, Bearbeitungsstrategie sowie empfohlene Einsatzparameter als Komplettpaket gemeinsam entwickelt werden.

„Da unsere Kunden häufig bearbeitungsschwierige Materialien wie Edelstahl, Titan oder bleifreie Messinglegierungen einsetzen, verfügen wir auch im Bereich der Werkstoffe für Fräser über sehr viel Know-how“, so Falbriard. Die Optimierung für einen bestimmten Einsatzzweck fängt bereits bei der Wahl der geeignetsten Hartmetallvariante sowie der entsprechenden Beschichtung an.

Optimierte Fräsergeometrien für anspruchsvolle Einsätze

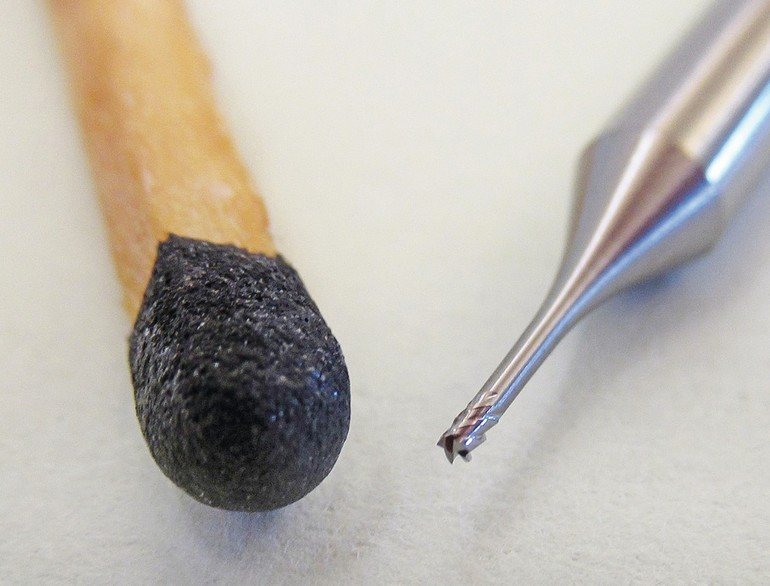

Ein weiteres Beispiel für die Innovationsfähigkeit des Schweizer Unternehmens sind schlanke Mikrofräser mit belastungsoptimierter Geometrie für Torx-Einsenkungen bei Knochenschrauben. Das Torx-Profil im Kopf muss sehr präzise und zudem tief eingeschnitten sein. Hierfür benötigt man aufgrund der geometrischen Vorgaben durch das Torx-Profil Fräser mit sehr kleinem Durchmesser bei zugleich hoher Länge der seitlichen Schneiden, um ein möglichst tiefes Eintauchen ins Material zu ermöglichen. Zudem handelt es sich bei Knochenschrauben um bearbeitungsschwierige Werkstoffe wie Titan, rostfreien Edelstahl oder Chrom-Kobalt, weshalb für die verschiedenen Werkstoffe jeweils angepasste Schneidengeometrien entwickelt werden mussten.

Um Geometrieabweichungen durch seitliche Abdrängung zu minimieren, müssen die Fräser hohe Kräfte aushalten. Aus diesem Grund sowie um Vibrationen zu vermeiden, muss der Schaft des Fräsers möglichst steif ausgelegt sein. Deshalb wurde für diese Fräserkategorie eine spezielle Schaftgeometrie entwickelt, die hohe Steifigkeit auch bei tiefem Eintauchen ins Werkstück gewährleistet. Durch Einsatz dieser Fräser kann bei der Schraubenfertigung der abschließende Einsatz eines Schneidstempels entfallen.