Medizinprodukte entwickeln sich immer weiter in Richtung komplexer Formen, kleinerer Detailstrukturen und engerer Toleranzen. Mikro-Materialbearbeitungsmaschinen mit Ultrakurzpuls-Lasern eröffnen neue Dimensionen der Bearbeitung und werden zum Bohren, zum Schneiden von Schlitzen, Nuten oder variablen Formen sowie zur Oberflächenstrukturierung eingesetzt. Die meisten Laseranwendungen nutzen dabei einen stark fokussierten Laserstrahl in Kombination mit Bewegung des Werkstücks, des Laserstrahls oder einer Kombination von beiden zur Entfernung von Material mit hoher räumlicher Präzision. Ein Vorteil ist die kontaktlose Bearbeitung ohne Werkzeugverschleiß; die punktförmige Bearbeitungsstelle erlaubt eine hohe Flexibilität und ist daher auch zur 3D-Teilefertigung geeignet.

Der Laser kann schnell mittels CAD/CAM-Software konfiguriert werden. Darüber hinaus ist die Laserbearbeitung ein Prozess ohne Werkzeugwechsel, ohne verunreinigende Kühl-und Schmiermittel, ohne toxische Chemikalien und zudem viel präziser als mechanisches Schneiden und Bohren. Die Anwendung ist für verschiedene Materialien wie Metall, Kunststoffe und Glas möglich.

Mit der zunehmenden Miniaturisierung von medizinischen Produkten nimmt auch die Anforderung an den Laserprozess hinsichtlich höherer räumlicher Auflösung und geringer thermischer Belastung (Beschädigung durch Aufschmelzen oder Mikrorisse der Bearbeitungskanten) zu. Dies wird als die „Heat Effected Zone“ (HAZ) bezeichnet. Genauso ist es wünschenswert, abgetragenes und aufgeschmolzenes Material zu minimieren, dadurch eine saubere Oberfläche zu erzeugen und eine Nachbearbeitung oder Reinigung zu vermeiden.

Die „klassische“ Laserbearbeitung nutzt Laser mit Pulsdauern von 40 bis 60 ns (40 bis 60 x 10–9 s). Jedoch sind diese Laser bei der Produktion von Strukturen kleiner als 10 mm, zum Bearbeiten von dünnen oder empfindlichen Substraten oder zum Schneiden mit sehr glatten Kanten, wie beispielsweise in Stents, nicht mehr die optimale Lösung. Laser mit ultrakurzen Pulsen (USP: Ultra-Short Pulse) können höhere Auflösungen bei gleichzeitig geringerer HAZ liefern. Daher werden heute Medizinprodukte zunehmend unter Verwendung von Pikosekunden-Lasern (Pulsbreiten von einigen 10–12 s) verwendet, wie zum Beispiel Laser der Rapid-Serie des kalifornischen Herstellers Coherent Inc., Santa Barbara.

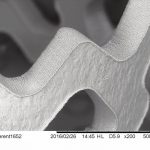

Durch die sehr kurze Pulsdauer wird die Prozesswärme zum großen Teil durch das verdampfte Material entfernt, bevor sie in das umgebende Material eintritt und eine unerwünschte HAZ erzeugt. Das verdampfte Material besteht aus sehr kleinen Partikeln – bis zu Einzelatomen. Dadurch entstehen keine erstarrenden Materialtrümmer, und es bleibt eine saubere, glatte Oberfläche zurück.

Miniaturisierung und perfekte Schnittkantenqualität

USP-Laser haben typischerweise eine sehr viel geringere Pulsenergie als ns-Laser, jedoch eine sehr hohe Puls-Repetitionsrate – üblicherweise im Bereich von 1 bis 50 MHz. Dadurch wird pro Puls ein minimaler Materialabtrag mit minimaler thermischer Belastung erzeugt. Dies erlaubt eine sehr genaue Kontrolle der Bearbeitungstiefe. Gleichzeitig garantiert die hohe Pulsrate einen Materialabtrag, der sehr gute Fertigungsprozesse ermöglicht.

In jüngster Zeit hat das Interesse an Femtosekunden-Lasern stark zugenommen. Besonders wichtig ist, dass dieser Laser den wachsenden Bedarf an Miniaturisierung und perfekter Schnittkantenqualität sowie Oberflächenperfektion erfüllt. Die Pulsdauer beträgt 1/1000 der Pulsbreite eines Pikosekundenlasers. Dadurch wird der Bearbeitungsprozess praktisch nicht-thermisch. Das ist wichtig beim Bearbeiten von dünnen Schichten und empfindlichen Materialien, bei denen thermische Effekte nicht toleriert werden können.

Ein zweiter Grund ist der vermehrte Gebrauch von gemischten Werkstoffen und geschichtetem Material, wie bioabsorbierbare Kunststoffe auf Metall oder Polyimide auf Glas. Die extrem geringe Pulsbreite der Femtosekunden-Laser (fs-Laser) geht einher mit sehr hohen Pulsspitzenleistungen. Dadurch entsteht nichtlineare Absorption im Material. Anders als beim normalen (linearen) Absorptionsprozess ist hierbei keine Wellenlängenabhängigkeit zu beobachten. Daher kann der fs-Laser praktisch an jedem Material eingesetzt werden, selbst bei transparenten Stoffen wie Glas. Beschichtete und laminierte Substrate können so in einem einzigen Prozess bearbeitet werden, was den Produktionsprozess vereinfacht und in vielen Fällen die Stückkosten reduziert. Die Monaco-Serie von Coherent hat eine Ausgangsleistung von bis zu 60 W in einem kompakten, vor Umwelteinflüssen geschützten Gehäuse. Durch vergleichsweise niedrigere Anschaffungskosten und hohe Zuverlässigkeit ermöglicht dieser Laser ökonomisch attraktive Femtosekunden-Materialbearbeitung für viele Medizinprodukte. Darüber hinaus sind die Laser in verschiedenen Integrationsvarianten verfügbar.

Femtosekunden-Laser in Aktion

Möglichkeiten zum Einsatz der Laserbearbeitung in der Medizintechnik:

- Schneiden von Röhren

mit festem Strahl

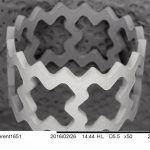

Beim Schneiden von Röhren-Rohlingen für kardiovaskuläre und periphere Stents ist das übliche Verfahren, zylindrische Schnitte, ebenso wie komplizierte Muster von Schnitten, zu erzeugen. Die Prozessentwicklung im Applikationslabor und beim Kunden hat gezeigt, dass der Einsatz von fs-Lasern zu Stents mit hoher Konsistenz und Festigkeit der erzeugten Strukturen führt. Dabei ist der Laser typischerweise in eine Workstation integriert, und der Rohling ist in einer 4-Achsen-Halterung montiert. Zur Vermeidung von Ablagerungen durch Abtragmaterial wird der Schneidprozess bei dickwandigen Rohlingen mit einem koaxialen Gasstrahl unter hohem Druck durchgeführt. - Zweidimensionales Scannen

Für Oberflächentexturen auf gebogenen Materialien wie Katheter-Ballons oder Oberflächenbearbeitung von flachen Rohlingen, zum Beispiel aus rostfreiem Stahl, kommt üblicherweise ein 2D-Scanner in Verbindung mit einem Zwei-Achsen-Galvanometer-Scanner zum Einsatz. Dieser deckt einen Arbeitsradius von 20 cm ab. Die Verwendung eines fs-Lasers ermöglicht Ergebnisse mit hoher Genauigkeit und einer Tiefenkontrolle unter 1 mm Toleranz. - Multi-axiales Scannen und Teilepositionierung

Für Präzisionslöcher in gespülten Ablationskathetern mit kegelförmigen Bohrungen oder genaues Positionieren von Schlitzen und Nuten oder für spezielle Formen in Röhren oder Flachmaterial eignet sich die Bearbeitungsstation aus einem Fünf- Achsen-Trepanning-Scan-Head mit koaxialer Hilfsgas-Führung und einer 5-Achsen- Bewegungssteuerung. Auch hier erzielt der fs-Laser Genauigkeiten im sub-Mikrometer-Bereich.