Seit den ersten Tests an Dauerimplantaten für den Rückenbereich im Frühjahr 2018, arbeitet die Schweizer Samaplast AG aus St. Margarethen weiter an ihrem Ziel, additiv gefertigte Implantate mit der gleichen Inhärenten Viskosität (IV) an resorbierbaren Materialen wie bei Spritzgießprodukten auf den Markt zu bringen. Als Projektpartner sind der Spritzgießmaschinenhersteller Arburg aus Loßburg und der Essener Werkstoffspezialist Evonik mit im Boot.

Gemeinsam haben die Projektpartner bereits verschiedene Geometrieversuche durchgeführt und die notwendigen Eigenschaften der Implantate gemeinsam mit Lieferanten und Kunden untersucht und getestet. Dazu gehörten beispielsweise die Varianten der Verschließbarkeit und Handhabung eines Implantat-Kabelbinders aus Resomer. „Basierend auf einer Risikoanalyse haben wir dafür die kritischen Einflussgrößen für die additive Fertigung der Medizinprodukte eruiert“, erklärt Samaplast-Projektleiter Thomas Mösli. „Zusätzlich wurden mit dem Maschinen-Hersteller, dem Rohmaterial-Lieferanten und Kunden die Schlüsselpunkte für die Medizintechnik-Fertigung sowie möglichen Optimierungsmöglichkeiten im Vergleich zum klassischen Spritzgießprozess erarbeitet.“

Drucker und Materialauswahl sind entscheidend fürs Ergebnis

In der Risikoanalyse wurden die einzelnen Punkte erarbeitet, die Grundvoraussetzung für die Fertigung der Produkte sind und, anlehnend an den Stand der Spritzgießtechnik, in der ersten Projektphase einfach umzusetzen sind. Dazu gehörten beispielsweise die Qualifizierung der 3D-Drucker und die Auswahl der Standard-Materialien, die Prozessvalidierung inklusive aller vor- und nachgelagerten Prozesse wie Wareneingangskontrolle und Wartungen sowie die Kontrolle der Produktionsbedingungen, unter anderem für die Fertigung von Medizinprodukten im Reinraum.

Im Laufe der verschiedenen Gespräche mit Herstellern und Lieferanten kristallisierte sich heraus, dass für aussagekräftige Versuche beispielsweise nur kleinste Materialmengen notwendig sind, was wiederum für Kosteneinsparung beim Projektstart sorgte. „Die Materialversuche mit verschiedenen Compounds halfen uns außerdem bei der Materialwahl und sorgten für Flexibilität im Projekt“, erinnert sich Mösli. „Im 3D-Drucker konnten wir die verschiedenen Materialen schnell und kostengünstig testen.“

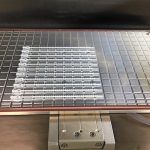

Auch Geometrieversuche sind ohne teure Anpassungen der Spritzgießwerkzeuge möglich, und Designoptimierungen in der Projektphase können jederzeit vorgenommen werden. Die Phase I des Projekts und die Qualifizierung des 3D-Druckers hat Samaplast inzwischen erfolgreich abgeschlossen. Das Unternehmen arbeitet nun bereits intensiv an der Kombinationsvalidierung von Maschine, Material und Medizinprodukt sowie an der Lösungsfindung der Erkenntnisse aus Phase II. In dieser Phase wird unter anderem das Risiko der Haftung unterschiedlicher Materialien auf der Bauplatte untersucht, die für die Stabilität beim Produktaufbau notwendig ist. Dabei sind glatte Oberflächen Pflicht, damit sich die 3D-gedruckten Bauteile nach dem Aufbau rückstandfrei von den Bauplatten entfernen lassen. Dazu wurden bereits Funktionstests mit verschiedenen Materialpaarungen unternommen.

Vergleich mit Implantaten aus der Spritzgießmaschine

Bei Versuchen mit Kranial-Platten aus Resomer für die Gesichtschirurgie haben sich Glasplatten in Kombination mit einer speziellen Oberflächenbehandlung als geeignete Lösung herauskristallisiert. Diese Platten erfüllen, so Mösli, am besten die Forderungen nach Haftung und rückstandsloser Entfernung der Bauteile. Weitere Tests in Labors sollten die Ergebnisse noch bestätigen und Erkenntnisse zur Biokompatibilität liefern.

Außerdem wurden Versuche mit 2K-PCU-Implantaten (Stäbe und Spiralen) für den Wirbelsäulen-Bereich gemacht. Diese Produkte wurden mit kommerziell im Spritzgussverfahren hergestellten und bereits zugelassenen Implantaten in Bezug auf Festigkeitswerte wie Druck, Zug und dynamische Belastung in Langzeitstudien verglichen.

„Die Ergebnisse haben gezeigt, dass wir auf dem richtigen Weg sind und uns noch mehr an die bestehenden Implantate annähern konnten“, freut sich der Projektleiter. Zudem eigne sich Additive Manufacturing bei diesen Hightech-Materialien ideal für die Wareneingangsprüfung, speziell bei neuen Chargen, um in kurzer Zeit deren Qualität vor der Weiterverarbeitung zu testen. Das gleiche gelte auch für die Entwicklung neuer Materialien. „Wir arbeiten bereits daran, neue Material-Möglichkeiten und Eigenschaften mit dem Verfahren zu kombinieren und zu testen und diese als Spezifikations-Basis für die Material-Herstellung an unsere Lieferanten weiterzugeben“, so Mösli.

Aktuell beschäftigt sich Samaplast intensiv mit der Konstruktion von Bauteilen, die kein Stützmaterial benötigen oder bei denen das Stützmaterial dem Baumaterial gleicht. „Beide Ansätze lösen das Problem der Baumaterial-Rückstände und bringen uns ein Stück näher an unser Ziel der additiv gefertigten Implantate Losgröße 1“, erklärt Thomas Mösli. Erfolgreiche Versuche wurden bereits mit dem Kabelbinder aus Resomer und einer Montage-Vorrichtung aus Cyrolite gemacht. Auch künftig arbeitet das Schweizer Unternehmen daran, neue Geometriemöglichkeiten für Kleinstserien bis hin zu Losgröße 1 Stück auszuschöpfen. Ziel ist, das bestehende additive Verfahren hin zum validierten Prototyping-Verfahren auszubauen und als Herstellverfahren für die Medizinprodukte zu etablieren.

Weitere Informationen

Über Samaplast:

Auf der Messe T4M:

Halle 9, Stand D32.5

Zu diesem Thema halten Thomas Mösli (Samaplast) und Dr.-Ing. Cécile Boudot (Evonik Nutrition & Care ) einen Vortrag auf der T4M.