Um Silikonwerkstoffe beim Spritzguss oder bei der Extrusion zu vernetzen, war bisher die Behandlung mit hohen Temperaturen üblich. Das Bauteil von außen nach innen durch Wärmeleitung oder Infrarotbestrahlung auf die gewünschte Temperatur zu bringen, nimmt jedoch eine gewisse Zeit in Anspruch. Das begrenzt zum einen die Produktivität des Prozesses. Zum anderen ist dieser Umstand ungünstig, wenn es darum geht, Kombinationsprodukte aus Silikon herzustellen: Die darin typischerweise verwendeten hitzeempfindlichen Wirkstoffe oder Zusätze werden durch das Erwärmen geschädigt. Darüber hinaus kann das Erhitzen zu einer Schrumpfung des Produktes führen und umweltschädliche Substanzen freisetzen.

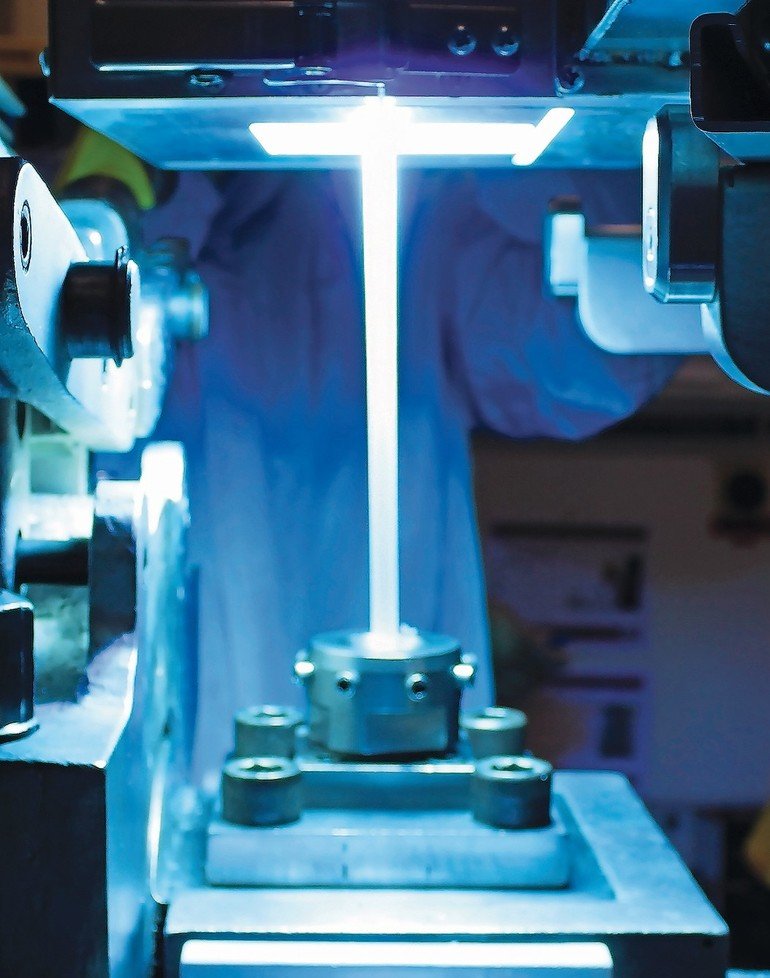

Anstelle der Hitze UV-Strahlen zum Vernetzen zu nutzen, ist für Medizinprodukte ein relativ neues Verfahren. Dafür wird intensives UV-Licht eingesetzt, das augenblicklich die Vernetzung von Elastomeren, Tinten oder Beschichtungen auslösen kann. Silikonelastomere, die sich für diese Art der Behandlung mit UV-Licht eignen, sind neue, qualitativ hochwertige Werkstoffe mit besonderen Verarbeitungseigenschaften.

Rohmaterial auch für neuartige Anwendungen

Das Rohmaterial ist inzwischen soweit entwickelt, dass auch neuartige Anwendungen möglich werden. Dazu zählen Kombinationen aus Silikon und temperaturempfindlichen Kunststoffen, die Beigabe hitzeempfindlicher Zusätze wie zum Beispiel Medikamente – was für die Pharmabranche interessant wäre – oder sogar das Verkapseln elektronischer Bauteile bis hin zur gedruckten flexiblen Elektronik.

Das von Freudenberg Medical entwickelte Verfahren ermöglicht eine effiziente Vernetzung, die die Ergebnisse der herkömmlichen Verfahren auf der Basis von Platin übertrifft und dabei sogar geringere Kosten verursacht. Bei Schläuchen oder Spritzgussteilen, die mit UV-Licht behandelt werden, bleibt die Produkttemperatur zwischen 30 und 70 °C, obwohl in kurzer Zeit eine hohe Vernetzungsrate erreicht wird. Das ist auch bei Spritzgussteilen mit dicken Wandungen von Vorteil, da hier die Vernetzung schneller vonstatten geht als bei der Temperaturbehandlung.

„Wir sind immer in Kontakt mit Materialherstellern und sehen

deren Entwicklungen, sprechen aber auch mit Anwendern über ihre Designs und Herausforderungen in der Verarbeitung“, sagt Allen Stadtmiller, Entwicklungsleiter bei Freudenberg Medical. „Daraus entstehen neue Ideen, die wir testen, um so den Anwendern auch unkonventionelle Lösungen für ihre Probleme anbieten zu können.“

Vernetzung lässt sich

nach Wunsch lenken

Versuche zum Spritzgießen und Extrudieren von Silikon führt Freudenberg Medical im eigenen Technologiezentrum im US-amerikanischen Carpinteria durch. Die Anregung für die Versuche zur UV-Vernetzung ging letztlich auf eine Anfrage eines Rohmateriallieferanten zurück. „Dieser Hersteller kam zu uns, da er wusste, dass wir seit über 30 Jahren Erfahrungen mit Spritzguss und Extrusion von Silikon haben“, berichtet Stadtmiller. So nahmen die Entwickler Kontakt mit einem Kunden aus der Medizintechnik auf, der schon mit mehreren Rohstoffherstellern zusammengearbeitet hatte.

Dieser wollte ein Teil herstellen, dessen gewünschtes Design mit herkömmlichen Werkstoffen nicht zufriedenstellend zu erreichen war. Statt die Form des Teiles zu verändern – was sowohl aus Zeit- als auch aus Kostengründen äußerst ungelegen gewesen wäre –, ließ sich mit dem Verfahren, das Freudenberg Medical vorschlug, das gewünschte Design fertigen, ohne den Kostenrahmen zu sprengen.

Gesteigerter Ausstoß bei der Schlauchextrusion

Die erfolgreichsten Anwendungen gibt es bisher allerdings bei der Schlauchextrusion. Hier lässt sich mit gleicher Ausstattung der Ausstoß steigern. Je schneller die Anlage läuft, desto niedriger fallen die Kosten für jeden Schlauch oder jedes gefertigte Teil aus. Darüber hinaus lassen sich höherwertige Silikon-Rohstoffe verwenden, was wiederum die Eigenschaften des Teils verbessert. Dazu trägt auch die im Vergleich mit der Hochtemperaturvernetzung geringere Schrumpfung bei, was zu besser reproduzierbaren Ergebnissen in der Fertigung führt.

Die Vorteile, die sich bei der Herstellung dickwandiger Spritzgussteile ergeben, spielen zum Beispiel bei Medizingeräten eine Rolle, in die Batterien oder Elektronik eingebettet werden sollen. Darüber hinaus lässt sich die UV-Strahlung so lenken, dass die Vernetzung dort einsetzt, wo es gewünscht ist. Das beschleunigt die Vernetzung auch bei großen Querschnitten und verringert die Zykluszeit. Somit lassen sich durch UV-Vernetzung eine Reihe von Einschränkungen der Hochtemperaturvernetzung vermeiden – und der Weg ist frei für neue gestaltete Medizinprodukte, deren Fertigungskosten unter den üblichen Werten liegen.

Über den Anbieter

Freudenberg Medical hat sich auf innovative Medizinprodukte spezialisiert und agiert bei Design, Entwicklung und Fertigung als Partner von Medizinprodukteherstellern.

Mit elf Fertigungsstandorten und mehr als 1500 weltweit tätigen Partnern bietet das Unternehmen eine Reihe von Unterstützungsmöglichkeiten bei Fragen zu Hochleistungssilikon, thermoplastischen Komponenten und Schläuchen, aber auch bei Beschichtungen oder Lösungen für die minimal-invasive Chirurgie und Kathetern.

Freudenberg Medical gehört zur Freudenberg Gruppe, die weltweit für über 30 Branchen tätig ist und mehr als 48 000 Mitarbeiter beschäftigt.