Ganz ohne Spinnen lässt sich das Rohmaterial für Spinnenseide heute herstellen und sogar variieren. Um daraus Fasern herzustellen, hat ein Münchner Unternehmen ein eigenes Verfahren entwickelt. Weitere Ideen – wie die Beschichtung von Implantaten – bringen gute Ergebnisse in der Praxis.

Tauglitzernde Fäden in herbstlich-trockenen Zweigen: Natürliche Spinnenseide ist an sich schon ein bemerkenswertes Material, glatt und geschmeidig und erstaunlich reißfest. Menschen haben schon lange nach Möglichkeiten gesucht, es sich auch über den Einsatz als Insektenfänger hinaus zu Nutze zu machen. Mit Hilfe moderner biotechnologischer und verfahrenstechnischer Methoden sollen daraus heute technische Hochleistungstextilien, Sportartikel, medizinische Textilien, chirurgische Fäden, Gewebeträgertextilien und Wundauflagen gemacht werden.

Die Amsilk GmbH hat dafür wichtige Grundlagen geschaffen: Die Münchner können erstens durch den Einsatz biotechnologischer Methoden das zunächst pulverförmige Rohmaterial in guter Qualität und in großer Menge herstellen – viel mehr, als allein durch Spinnenzucht möglich wäre. Aus dem Rohmaterial wird zweitens wettbewerbsfähig künstliche Spinnenseiden-Faser produziert und unter dem Namen Biosteel vermarktet. Sie soll hinsichtlich der Zugfestigkeit mit natürlicher Spinnenseide oder auch herkömmlicher Insektenseide, wie sie seit Jahrtausenden verwendet wird, vergleichbar sein. Die Faser fühle sich weich an, glänze wie Seide, könne Wasser aufnehmen und ist reinweiß. Sie ist hautfreundlich und kann wie normale Seide verarbeitet und gefärbt werden. Damit ist sie für den Einsatz in etablierten textilverarbeitenden Betrieben geeignet.

Die Vorteile der Spinnenseide gegenüber herkömmlicher Seide liegen vor allem in den mechanischen Eigenschaften und der außergewöhnlichen Biokompatibilität. Das Material wurde bereits in mehreren Studien getestet und eignet sich insbesondere für Anwendungen in der Medizintechnik, zum Beispiel als Nahtmaterial.

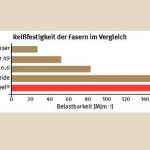

Mechanisch ist das Material vielen synthetischen Materialien sogar überlegen. So benötigt man, um die Biosteel-Faser zum Reißen zu bringen, mehr Energie als beispielsweise bei anderen Hochleistungsfasern wie Kevlar oder Carbonfasern. Wie synthetische Fasern kann Biosteel als Mono- oder Multifilament endlos hergestellt werden – ein weiterer Vorteil gegenüber Insektenseide und anderen Naturfasern. Weil durch das künstliche Verfahren die Zahl der Schwachstellen in der Seidenfaser minimiert ist, wird die Verarbeitbarkeit verbessert. Aus dem Rohmaterial werden aber nicht nur Fasern hergestellt, sondern auch Seidenpartikel, Beschichtungen, Schäume und Gele, Vliesstoffe sowie Garne und Stoffe. Sie sind reinweiß, lassen sich mit Standardfärbetechniken aber auch einfärben.

Die Biosteel-Fasern werden mittels eines skalierbaren Spinnverfahrens hergestellt. Grundlage dieses Prozesses sind Erfindungen von Prof. Dr. Thomas Scheibel von der Universität Bayreuth, die durch Amsilk technisch weiter entwickelt wurden. „Von all den vielen möglichen Anwendungen für Spinnenseide war die Herstellung einer kommerziellen Faser immer die technisch größte Herausforderung. Mit dem aktuellen Prozess haben wir gezeigt, dass eine kommerzielle Spinnenseiden-Faser möglich ist“, erklärt Amsilk-Forschungsleiter Dr. Lin Römer. „Als nächstes werden wir die Faser weiter optimieren, die Rohstoffproduktion skalieren und die Spinntechnologie in unsere neue Pilotanlage transferieren.“

Durch die erweiterte Rohstoffproduktion sollen weitere Fortschritte in verschiedenen Anwendungsbereichen ermöglicht werden. Für die unterschiedlichen industriellen Bereiche werden speziell abgestimmte Zwischenprodukte hergestellt, um neue innovative Produkte zu erzeugen. Die Eigenschaften der Spinnenseiden-Proteine können auch gentechnisch gezielt angepasst werden, um maßgeschneiderte Produkte herzustellen. Die dafür benötigten Biopolymere werden nach Angaben der Münchner nachhaltig und ohne Verwendung fossiler Brennstoffe hergestellt.

Ein Beispiel für eine viel versprechende Beschichtung ist Bio-Shield-S1, eine auf Spinnenseide basierende Beschichtung für Brustimplantate. Die dünne Schicht aus rekombinanten Spinnenseideproteinen soll Nebeneffekte vermindern, die durch Immunreaktionen auf die Implantate entstehen. Gemeinsam mit der Universität Bayreuth und der Klinik für Unfall-, Hand-, Plastische und Wiederherstellungschirurgie der Universität Würzburg durchgeführte präklinische Studien haben die Effizienz dieser Beschichtung bereits gezeigt. In einem ersten Test an Ratten wurde das beschichtete, texturierte Silikonimplantat viel besser akzeptiert als Implantate ohne Beschichtung. Insbesondere Kapselfibrosen und Entzündungen an der Gewebegrenze zu den seidenbeschichteten Implantaten konnten signifikant reduziert werden.

Eine nachfolgende einjährige Studie bestätigte diese Ergebnisse und wurde 2012 beendet. Die Kapseln um die seidenbeschichteten Implantate waren dünner, flexibler und durchsichtiger als in den Kontrollen. Auch waren deutlich weniger Entzündungsmarker nachweisbar. Einige Entzündungsmarker sowie die Anreicherung mit Fibroblasten lagen sogar noch zwölf Monate nach dem Eingriff auf einem niedrigeren Niveau als in der Vergleichsgruppe ohne Bio-Shield-S1. „Diese neue Technologie bietet eine effektive Möglichkeit, Implantate weiter zu verbessern, und kann für fast alle Produkte auf Silikonbasis verwendet werden“, lobt der Chirurg Dr. Philip Zeplin, der die Studie durchführte.

Silikonimplantate werden vor allem für rekonstruktive und ästhetische Brustoperationen eingesetzt.

Jedes Silikonimplantat kann nach der Herstellung und vor der Verpackung und Sterilisation beschichtet werden. Die mechanischen Eigenschaften des Implantates werden dadurch nicht verändert, heißt es. Andere chirurgische Anwendungen sollen in Zukunft getestet werden. op

Über Seide und ihre Hersteller

Spinnenseide wurde über Jahrmillionen der Evolution ständig durch die Natur verbessert und optimiert. Dies führte zu einer einzigartigen Kombination aus Eigenschaften, die bekannten synthetischen Materialien weit überlegen ist. Die im Jahr 2008 gegründete Münchner Amsilk GmbH hat die Spinnenseidenproduktion im technischen Maßstab realisiert und erste Prototypen für die kommerzielle Anwendung entwickelt. Für die Herstellung von Rohmaterial oder Zwischenprodukten beauftragt das Unternehmen international aufgestellte Dienstleister. Standort des Unternehmens ist das IZB in Planegg. Investoren sind die MIG Fonds und AT Newtech. Forschungsprojekte von Amsilk werden teilweise durch das Bundesministerium für Bildung und Forschung und das Bayerische Staatsministerium für Wirtschaft, Infrastruktur, Verkehr und Technologie gefördert. Projektträger sind der Verein Deutscher Ingenieure (VDI) und der Projektträger Jülich (PTJ).

Ihr Stichwort

- Künstliche Spinnenseide

- Biotechnologische Herstellung

- Gezielte Anpassung des Rohmaterials

- Beschichtung von Implantaten

Unsere Whitepaper-Empfehlung

Was leisten additive Fertigungstechnologien heute? Mit der neuen Projektionsmikro-Stereolithografie lassen sich Mikroteile als Prototypen oder Serienteile in höchster Genauigkeit und Präzision fertigen. Dies lohnt sich selbst bei kleinen und mittleren Serien. Mehr erfahren Sie…

Teilen: