Ohne die Mikrotechnik geht es in der Medizintechnik mittlerweile nicht mehr. Der Markt für Mikro-Lösungen in diesem Bereich wächst seit Jahren kontinuierlich, wie unsere Mitgliederbefragungen zeigen – und das trotz aller Unkenrufe und Brexit-Befürchtungen“, sagt Dr. Thomas Dietrich, Geschäftsführer des IVAM Fachverbands für Mikrotechnik. Mikro-Lösungen kommen nach seiner Einschätzung „immer dort zum Einsatz, wo klassische Technologien an ihre Grenzen stoßen“. Und die Digitalisierung von medizintechnischen Produkten funktioniere ohne Mikrosystemtechnik schlichtweg nicht: Aktuatoren, Sensoren und Pumpen seien elementare Bestandteile.

Auch aus Sicht der Forschung sind Mikrofertigung und Mikrosystemtechnik weiterhin ein großes Thema, wie Professor Gerald Urban vom Institut für Mikrosystemtechnik (IMTEK) an der Universität Freiburg bestätigt: „In vielen Feldern besteht noch Forschungsbedarf, um Bauteile oder Produkte noch winziger werden zu lassen.“ Dazu gehören zum Beispiel der große Bereich der mikrofluidischen Systeme mit Labs-on-a-Chip, neuartige Implantate für das Innenohr oder die Retina, aber auch Mikro-Endoskope für diagnostische und therapeutische Aufgaben mit Durchmessern von weniger als 1 mm für den minimal-invasiven Einsatz. „Die Neuroforschung ist an immer kleiner werdenden Endoskopen interessiert. Hier gibt es definitiv noch Luft nach oben“, so Urban. Daneben sei auch die Augenchirurgie an Mikro-Endoskopen interessiert. „Die Chips und die Kameras werden immer besser und erreichen heute schon eine sehr hohe 3D-Qualität.“

Winzige Endoskope brauchen winzige Kameras

Schölly Fiberoptic mit Sitz in Denzlingen bietet beispielsweise so genannte Chip-in-Tip (CIT) Endoskope in Kombination mit Kameras an, deren Durchmesser heute schon bis auf 1 mm hinuntergehen. Damit lassen sich neue Anwendungsbereiche erschließen – indem Bildsensoren so verbaut werden, dass sie über einen flexiblen Schlauch entweder in einem Instrument geführt oder die Visualisierung so aufgebaut wird, dass sie durch ein Gefäß eingeführt werden kann.

Doch wie winzig oder fein kann es in Zukunft noch werden? Wo liegen die Grenzen? „Fertigungstechnisch sind wir sicher in der Lage, viele Produkte noch kleiner zu gestalten. Doch die Miniaturisierung ist ja kein Selbstzweck. Man muss sich immer fragen, was Sinn macht“, warnt IVAM-Geschäftsführer Dietrich. Diese Einschätzung teilt Professor Urban: „Klein alleine ist kein Kriterium.“ Er sieht bei einigen Anwendungen bereits das Ende der Fahnenstange erreicht, etwa in der Chirurgie: „Noch feinere Instrumente als es heute gibt, benötigen Chirurgen nicht. Lediglich für die Forschung wäre dies interessant, beispielsweise für Tierversuche und für die Zellforschung“, so Urban. Zudem sieht er einen wesentlichen Nachteil hinsichtlich der Stabilität bei noch winzigeren chirurgischen Instrumenten.

Die Nachfrage nach Produkten im Mikrobereich steigt dennoch nach Ansicht der Experten. Insofern könnte sich der Einstieg in die Mikrofertigung lohnen. Gleichwohl warnen die Experten Medizintechnikhersteller und ihre Zulieferer davor, diesen Schritt auf die leichte Schulter zu nehmen. „Das Equipment, also die Maschinen für die Mikrofertigung, sind deutlich teurer als für die Produktion größerer Bauteile, weil sie genauer sein müssen. Als Daumenregel kann man sagen: Je kleiner die herzustellenden Bauteile, desto teurer die Maschinen und die Prozesskosten“, stellt Dietrich klar. Für eine weitere Kostensteigerung sorge die Produktion oder Montage im Rein- oder Sauberraum, ohne die es oftmals nicht geht: „Wenn ein Staubkorn auf ein Bauteil in Mikrometer-Größe trifft, funktioniert das Bauteil womöglich nicht mehr – und man produziert Ausschuss“, so Dietrich.

Mikroumformung bedarf spezifischer Prozesse

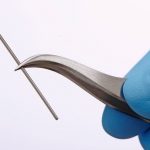

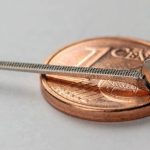

„Ein Unternehmen, das heute Medizintechnikprodukte im makroskopischen Bereich entwickelt und herstellt, kann seine Prozesse nicht einfach auf die Mikrofertigung adaptieren. Die Mikrofertigung verlangt einen spezifischen Ansatz“, sagt Andreas Hellmann, Leiter des Unternehmensbereichs Stüken Medical bei der Hubert StükenGmbH & Co. KG. Das Unternehmen aus Rinteln fertigt Tiefzieh- und Stanzteile aus Metall und hat langjährige Erfahrung mit Mikroteilen. Hellmann nennt Beispiele: „Die Vormateriallieferanten für unsere Mikroprodukte sind andere als für größere Bauteile.“ Die Anforderungen an den Werkstoff bezüglich Qualität – also Reinheit, Dimensionen, Analyse und Umformbarkeit – aber auch an den Lieferanten mit Hinblick auf die Kleinmengen und die Kooperation bei der Spezifikation des Materials seien besonders hoch. „Die Materialkosten für diese Produkte können um den Faktor 2 bis 10 höher sein als für Standardprodukte“, so Hellmann.

Auch das Werkzeug für den Umformprozess ist komplexer, da bei einem hochbelasteten Formstempel mit einem Durchmesser von 0,2 mm viel größere Kräfte wirken als bei einem Werkzeug mit 10 mm Durchmesser oder größer. Entsprechend muss die Qualität des Werkzeugmaterials angepasst werden. Zudem nutzt Stüken spezielle Sensoren im Fertigungsprozess, um Fehlfunktionen und Werkzeugbruch verlässlich abzusichern.

Auch spielen Maßhaltigkeit, Zuverlässigkeit und allgemeine Qualität eine größere Rolle als bei der Herstellung größerer Teile: „Ein Fehler der Größe X hat bei einem kleinen Teil einen viel größeren Effekt als bei einem Bauteil, das zehnmal größer ist als das Mikroteil. Die Fertigungsprozesse benötigen eine angepasste, reduzierte Toleranz von Dimensionen und dafür speziell entwickelte Anlagen, Werkzeuge und eine hierauf optimierte interne Logistik.“

Sauberkeit bei Mikroteilen ist ein Thema für sich

Auch die Sauberkeit spielt laut Hellmann beim Tiefziehen von Mikroteilen eine große Rolle: „Mikroteile sind oft nicht viel größer als die bei der Fertigung entstehenden Späne, Flitter oder Lochschrotte. Auch die Bauteiloberfläche pro Verarbeitungs- und Verpackungseinheit ist besonders hoch und die Konturen sind besonders klein. Damit ergibt sich ein erhöhtes Risiko bezüglich Keimbelastung und biologischer Sauberkeit im Allgemeinen.“ Mit Hilfe von validierten Reinigungsprozessen erreicht Stüken die gewünschte Sauberkeit. Eine besonders hohe Sauberkeit kann durch die Endbearbeitung in den Reinräumen der Klasse 7 nach DIN EN ISO 14644 und EU GMP-Leitfaden erreicht werden.

Die Prüfung von Mikroteilen erfolgt bei Stüken mit anderen Verfahren und Einrichtungen als bei großen Teilen. Das geht bei bestimmten Anforderungen bis zur Serienprüfung mittels Rasterelektronenmikroskop (REM).

Ein weiterer typischer Bereich ist die Mikrozerspanung. „Die Mikrozerspanung ersetzt heute schon in vielen Fällen Verfahren, die man aus der Mikrochipfertigung kennt, also typischerweise das Ätzen“, stellt IVAM-Geschäftsführer Dietrich fest. „Die Technik hat sich stark weiterentwickelt und kann heute Bauteile mit 0,01 Millimeter Größe fertigen.“

Doch auch hier muss man neu denken, wenn man aus dem Makrobereich kommt: „In der Mikrozerspanung arbeitet man mit sehr hohen Drehzahlen, mit hohen Vorschüben, aber kleinen Abtragsraten. Das heißt, ich nehme sehr wenig ab, aber das mit sehr hoher Geschwindigkeit. Das ist der Unterschied zu traditionellen Zerspanprozessen“, erklärt Martin Zeiher, Geschäftsführer von Zorn Maschinenbau. Das Unternehmen aus Stockach hat ein kompaktes 5-Achsen-Bearbeitungszentrum zum Fräsen, Bohren und Schleifen von Miniaturteilen entwickelt, das seit rund eineinhalb Jahren auf dem Markt ist. Zwei Drittel dieser Micro-One-Maschinen wurden bislang laut Zeiher an Hersteller aus der Medizintechnik ausgeliefert. Diese fertigen damit zum Beispiel Mini-Endoskope oder Implantate.

Große Maschinen sind für Mikroteile nicht das Richtige

„Viele Unternehmen fertigen nach wie vor Mikroteile auf großen Werkzeugmaschinen. Das macht aber aus mehreren Gründen keinen Sinn“, sagt Zeiher. „Große Maschinen haben in der Regel nicht die erforderlichen Drehzahlen für das Werkzeug. Je kleiner ein Bohrer oder ein Fräser ist, desto höhere Drehzahlen benötigt man.“

Eine typische Werkzeugmaschine bietet zwischen maximal zwischen 10 000 und 20 000 min-1. Die Micro One von Zorn geht hoch bis auf 75 000 min-1. Das größte Werkzeug für die Maschine hat einen Durchmesser von 5 mm, die Fräser haben 0,1 mm, die Bohrer 0,08 mm. Um mit diesen Werkzeugen die extrem hohen Drehzahlen realisieren zu können, muss die Maschine entsprechend stabil sein. „Wenn man mit einem Bohrer arbeitet, der dünner ist als ein Haar, und die Maschine Spiel hat oder zu instabil ist, dann bricht das Werkzeug ganz leicht ab“, so Zeiher. Für lange Standzeiten der Werkzeuge sorgen außerdem Lineardirektantriebe; ein Umkehrspiel – also die Ungenauigkeit der Maschine, die bei der Umkehr der Bewegungsrichtung je Achse entsteht – gibt es hier somit nicht.

Geschmiert wird mit geölter Luft

Umdenken müssen Zerspaner seiner Meinung nach aber auch beim Thema Schmieren und Kühlen: Bei großen Bearbeitungszentren wird mit Wasser und Bohremulsionen gekühlt und geschmiert. Und mit diesem Wasser werden auch die Späne ausgespült. „Bei unserer Maschine schmieren oder kühlen wir indes mit Minimalmengenschmierung, also mit geölter Luft, könnte man sagen“, so der Geschäftsführer. „Für die Medizintechnik ist das sehr interessant, weil diese Schmierstoffe zum Teil rückstandfrei sind.“

Auch Zeiher beobachtet, dass immer mehr medizintechnische Produkte oder Bauteile im Reinraum mechanisch bearbeitet werden müssen. Daher hat Zorn das Mikrobearbeitungszentrum zweiteilig konzipiert: Der untere Teil, in dem Lüfter, Steuerung, Kühlgeräte und so weiter untergebracht sind, lässt sich außerhalb des Reinraums platzieren. Somit steht nur die eigentliche Bearbeitungsmaschine im Reinraum.

Mikrospritzgießen am Rande des Machbaren

Auch bei der Kunststoffverarbeitung ist man dabei, die Grenzen der Technik für die Mikroproduktion weiter auszudehnen. „Von einer Produktgeneration zur nächsten wollen Hersteller Instrumente für minimal-invasive Operationen in der Regel kleiner gestalten“, stellt Dr. Gabor Jüttner fest, der den Bereich Mikrokunststofftechnik am Kunststoff-Zentrum (KUZ) in Leipzig verantwortet. „Wenn beispielsweise ein solches Instrument statt vier Millimeter nur noch drei Millimeter Durchmesser haben soll, dann stellt uns das vor große Herausforderungen beim Mikrospritzgießen: Die Wandstärken müssen reduziert werden, und das erschwert die Werkzeugherstellung und auch den Schmelzefluss der geringeren Massen im Spritzgießprozess. Zudem ändern sich die Kühlzeiten drastisch.“

Noch höhere Anforderungen an die Fertigungstechnik stellen Mikrostrukturen, die das KUZ zum Beispiel im Verbundvorhaben „Zwanzig20 – Response“ für Innenohrimplantate entwickelt. Mittels des Mikrospritzgießens sollen Strukturen in einem Abstand von 10 µm auf einer Oberfläche abgeformt werden, um das Zellwachstum auf der Implantatoberfläche zu hemmen. „Hier bewegen wir uns in einem Bereich, der die Verfahrensentwicklung deutlich erschwert und teurer macht“, sagt Jüttner. „Wenn man ein großes Bauteil in der Spritzgießmaschine fertigt, dann schaut man sich bei der Prozessoptimierung die Ergebnisse mit dem Auge an – und passt gegebenenfalls die Parameter an. Bei Mikrobauteilen wird es schon komplizierter, weil wir diese unter ein Mikroskop legen müssen, um etwas zu sehen. Bei diesen Mikrostrukturen aber kommt auch das Mikroskop an seine Grenzen, das braucht eine systematiche Versuchsplanung und ein REM.“ Das KUZ verfügt selbst über ein REM, aber eine Iterationsschleife dauert damit auch schon mal mehrere Tage.

Genauso wie bei der Metallbearbeitung gibt es auch für das Spritzgießen von Mikrobauteilen und -strukturen spezielle Maschinen. „Insbesondere dann, wenn man teure Werkstoffe wie PEEK oder ein bioresorbierbares PLA verarbeitet, sollte man auf ein ausgewogenes Verhältnis von Formteil- und Anguss-Gewicht legen – und da landet man schnell bei einer speziellen Mikrospritzgießmaschine. Sie amortisiert sich bei hohen Materialpreisen schnell“, sagt Jüttner. Der Anguss ist in den Zuführungskanälen zum Kavität erstarrte Schmelze. Er wird nach Beendigung des Spritzgießzyklus vom fertigen Bauteil getrennt und kann nur in Ausnahmefällen rezykliert und wiederverwendet werden. Das dafür notwendige Material ist somit Ausschuss.

Ausgewogenes Verhältnis von Formteil zu Anguss ist das Ziel

Jüttner rechnet vor, dass eine herkömmliche Spritzgießmaschine mit einem 4-fach Werkzeug und bei einem Bauteil mit einem Gewicht von 0,005 g nicht sinnvoll umgeht: Bei einem ausgewogenen Formteil-Anguss-Verhältnis benötigt man in dem Fall 0,04 g Kunststoffgranulat. „Bei einer normalen Spritzgießmaschine lässt sich die Masse mit ein paar Kniffen auf etwa 0,25 g reduzieren, doch das ist immer noch ein Vielfaches von der Menge, die man tatsächlich benötigt.“ Bei einigen speziellen Mikrospritzgießmaschinen komme man auf 0,1 g herunter, doch auch das hält Jüttner noch für zu viel.

Daher hat das KUZ mit der Formicaplast eine eigene Mikrospritzgießmaschine gezielt für Mikro-Schussgewichte entwickelt, bei der die Verweilzeit der Schmelze in der Plastifiziereinheit aufgrund des Kolbenprinzips sehr gering ist. Diese wird nicht nur am Institut genutzt, sondern auch an potenzielle Kunden verkauft. Mit ihr lassen sich Kunststoffe, aber auch Flüssigsilikon und Keramik verarbeiten .

Nur wenige additive Verfahren eignen sich

Künftig könnte die additive Fertigung die etablierten Verfahren für die Mikrofertigung ergänzen – und zwar sowohl im Metall- als auch im Kunststoffbereich, sind die Experten überzeugt. IVAM-Geschäftsführer Dietrich sieht hier vor allem großes Potenzial für personalisierte Medizinprodukte. Außerdem sei es ein Vorteil, dass damit auch aufwendig herstellbare Geometrien wie Freiformen oder Hohlräume realisierbar seien – wo andere Verfahren an ihre Grenzen stoßen. „Auch in der Mikrofluidik ist die additive Fertigung von Vorteil, weil sie in der Lage ist, unterschiedliche Materialien auf kleinstem Raum ohne Verbindungstechnik miteinander zu verbinden“, sagt Professor Urban vom IMTEK. Am KUZ laufen aktuell Forschungsvorhaben zur Generierung von Werkzeugkavitäten. Jüttner: „Allerdings kommen für Mikrobauteile und -strukturen nur wenige Verfahren wie SLA und DLP infrage, die meisten Verfahren sind schlichtweg zu grob.“

Zwei additive Verfahren sind in Kombination sehr interessant

Makroskopische Polymerstrukturen mit Auflösungen bis in den Submikrometerbereich lassen sich mit einer additiven Fertigungsmaschine herstellen, die das Fraunhofer-Institut für Lasertechnik ILT im Forschungsprojekt Hopro-3D (Hohe Produktivität und Detailtreue in der additiven Fertigung durch Kombination von UV-Polymerisation und Mehrphotonenpolymerisation) entwickelt. Sie kombiniert Stereolithografie und Multiphotonen-Polymerisation. Bislang standen dafür verschiedene separate Verfahren zur Verfügung: Die UV-Polymerisation auf Basis von Lasern, wie zum Beispiel die Stereolithografie (SLA) oder Mikrospiegel-Arrays (DLP), sowie die Multiphotonenpolymerisation (MPP) im mikroskopischen Maßstab.

Beim SLA-Verfahren schreibt ein UV-Laser eine zweidimensionale Struktur in ein Harzbad, was eine Polymerisation des photosensitiven Materials bewirkt. Dabei wird das Bauteil schrittweise abgesenkt und schichtweise eine 3D-Struktur aufgebaut. Die Aufbaurate liegt dabei zum Teil deutlich über 1 mm³ pro Sekunde. Neuere Belichter verwenden UV-LEDs als Lichtquelle und einen DLP (Digital Light Processor) Chip anstelle des Scanners. Damit lässt sich die Belichtung parallelisieren und so die Aufbaurate erhöhen. Beide Verfahren erreichen eine maximale Auflösung oberhalb von 10 µm.

Feinste Strukturen, aber geringe Aufbauraten

Für den Aufbau noch feinerer Strukturen eignet sich die Multiphotonen-Polymerisation. Dabei wird die nötige Photonenenergie durch intensive Laserpulse mit Wellenlängen im sichtbaren oder infraroten Bereich erzeugt, wobei sich mehrere niederenergetische Photonen virtuell zu einem UV-Photon addieren. Der Vorteil besteht in der extrem hohen Präzision von bis zu 100 nm in allen drei Raumrichtungen – die Aufbaurate liegt hier allerdings bei nur etwa 10 µm³ pro Sekunde.

Dr. Martin Wehner, Hopro-3D-Projektleiter am Fraunhofer ILT, sagt: „Der Vorteil besteht im Zusammenspiel beider Verfahren: Je nach Bedarf soll zwischen den Belichtungssystemen im Prozess gewechselt werden. Die Herausforderung steckt damit in der Prozesssteuerung.“ Das Konzept steht, derzeit wird eine entsprechende Maschine aufgebaut.

Weitere Informationen

Zum IVAM Fachverband für Mikrotechnik:

Zum IMTEK der Universität Freiburg:

Zum Mikroumformspezialisten

Stüken:

Zum Mikrobearbeitungszentrum von Zorn:

www.zorn-maschinenbau.com/micro-one-cnc-bearbeitungszentr.html

Zum Mikrotechnik-Angebot des Kunststoffzentrums in Leipzig:

www.kuz-leipzig.de/mikrotechnik

Zum Fraunhofer ILT:

Mehr über die Mikrofertigung metallischer Teile

Hier finden Sie mehr über: