So manch einer erinnert sich noch: Wenn man früher die Kamera, den Drucker oder die Maus mit dem PC verbinden wollte, brauchte man starke Nerven. Man musste den richtigen Anschluss finden und anschließend den dazugehörigen Treiber suchen und installieren. Wenn der Hersteller ein Software-Update bereitstellte oder der Treiber ganz einfach nicht mehr funktionierte, ging das ganze Spiel von vorne los. Erst USB-Schnittstellen für die Datenübertragung haben dem Anfang des Jahrhunderts ein Ende gesetzt. Seitdem ist Plug & Play im Office-Bereich – zumindest weitgehend – Realität: einstöpseln und loslegen.

Warum OPC UA als Pendant zu USB in der Fabrik gebraucht wird

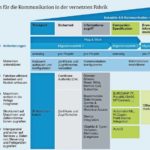

In der Fabrik sind wir von diesem Szenario heute noch weit entfernt: Produktionseinrichtungen – wie zum Beispiel Maschinen für die spanende Fertigung, das Spritzgießen oder das Verpacken von Bauteilen sowie Roboter oder Mess- und Prüftechnik – können heute in der Regel nur dann miteinander kommunizieren und Daten austauschen, wenn sie aufeinander eingestellt sind. Zu unterschiedlich sind Hardware, Software und Interfaces, die quer durch die Industrie eingesetzt werden. Die Folge sind aufwendige Einrichtungsprozesse, die von Experten vorgenommen werden müssen.

„Für automatisierte Produktionsanlagen in der Medizintechnik, die im Dauerbetrieb laufen, stellt dies auch kein Problem dar“, sagt Dr. Martin Bleider, Leiter Consulting Services bei Hahn Digital, einem Tochterunternehmen der Hahn Group, die auf Automatisierungs- und Roboterlösungen spezialisiert ist. „Schwierig wird es allerdings, wenn Anlagen verändert werden müssen. Dies ist heute zunehmend der Fall. Wir beobachten auch bei Produkten in der Medizintechnik eine zunehmende Variantenvielfalt, geringere Losgrößen und schnellere Innovationszyklen. Gefragt sind zunehmend flexible Automationssysteme, die bei Bedarf ohne riesigen Aufwand verändert werden können.“

Die vertikale Vernetzung ist heute erschwert

Doch heute ist diese Aufgabe nach Einschätzung von Bleider sehr komplex: „Aufgrund der historisch gewachsenen Strukturen in den Fabriken sind eine Vielzahl verschiedener Schnittstellen und Bus-Systeme im Einsatz, über die wohl kaum noch jemand Transparenz hat.“ Hinzu komme der Wunsch vieler Fertigungsunternehmen, die Daten aus den verschiedensten Quellen flächendeckend in übergeordneten Strukturen wie etwa MES oder ERP zusammenzuführen, um die Produktivität in der Fertigung zu erhöhen.

Um diese Herausforderungen in der digitalen Fabrik meistern zu können, befassen sich Hersteller, Anwender und Verbände – die OPC Foundation und der VDMA an vorderster Stelle – seit ein paar Jahren mit OPC UA. Die Abkürzung steht für Open Platform Communications Unified Architecture. Dahinter steht die Definition und Standardisierung offener Schnittstellen unter anderem für den Maschinen- und Anlagenbau.

„Analog zum USB-Standard soll OPC UA einen Beitrag zum Vereinfachen von Condition Monitoring oder Plug & Produce in der Fabrik ermöglichen. Das ist Teil des großen Ziels, das hinter unseren Aktivitäten steht“, erklärt Andreas Faath. Er leitet das Thema Interoperabilität im VDMA und koordiniert hier die Umsetzung der OPC-UA-Standardisierung.

Acatech, die Deutsche Akademie der Technikwissenschaft, die die Bundesregierung berät, hält standardisierte Schnittstellen für eine Schlüsselkomponente in flexiblen Fabriken der Industrie 4.0: „Die Nutzung von Schnittstellen in Form von Plug-and-Produce-Konzepten kann als Unterstützung von Modularität verstanden werden. Durch autonome Identifizierung und Anmeldung in einem adaptiven Steuerungs- und Sicherheitssystem können somit zum Beispiel Montagestationen innerhalb von Minuten ausgetauscht werden“, schreiben die Experten in einer Studie zu wandlungsfähigen Fabriken und Netzwerken.

Esperanto für Maschinen und Anlagen

Michael Schweiger, Account & Demand Manager bei Volkswagen, vergleicht OPC UA mit Esperanto: „Sie können sich das vorstellen wie die Weltsprache Esperanto; nur eben für Maschinen und Anlagen – eine Kunstsprache, die extra dafür entwickelt wurde, dass sich Maschinen problemlos miteinander unterhalten können.“ Schweiger befasst sich mit seinem Team mit der Einführung von OPC UA quer durch alle Marken im Konzern. Volkswagen ist als Anwenderunternehmen unter anderem Mitglied des Arbeitskreises Robotik und arbeitet hier an der Standardisierung der so genannten OPC UA Companion Specification Robotics mit – zusammen etwa mit den Steuerungsherstellern Beckhoff und Siemens sowie mit Roboterherstellern wie ABB, Epson, Kuka, Mitsubishi Electric und Yaskawa. Anfang September hat die Arbeitsgruppe Teil 1 der OPC UA Robotics Companion Specification veröffentlicht.

„OPC UA ist weit mehr als ein Kommunikationsstandard, es nutzt gleichzeitig auch Informationsmodelle, um Informationen standardisiert austauschen zu können“, erläutert VDMA-Experte Faath. „Informationsmodelle beschreiben, welche Daten übertragen werden. Sie stellen Informationen von Maschinen und Anlagen erstmals standardisiert zur Verfügung, wobei sie nicht nur die Daten, sondern auch Metadaten wie zum Beispiel Datenherkunft, -qualität und -typ sowie Implementierungsvorgaben wie etwa verpflichtende oder optionale Verwendung beinhalten.“ Da diese Informationsmodelle je nach Domäne und Branche sehr unterschiedlich sein können, werden sie von verschiedenen Arbeitskreisen innerhalb des VDMA erarbeitet und als OPC UA Companion Specifications veröffentlicht.

Etwa 30 OPC UA Arbeitskreise innerhalb des VDMA

„Rund 30 Arbeitskreise befassen sich mittlerweile im VDMA mit OPC UA. Die Entwicklung hat ein rasantes Tempo aufgenommen“, so Faath. Die Werkzeugmaschinenhersteller im VDMA haben gemeinsam mit dem Verein Deutscher Werkzeugmaschinenfabriken (VDW) und der OPC Foundation eine Arbeitsgruppe ins Leben gerufen, die die Entwicklung eines OPC-UA-Informationsmodells als universales Kommunikationsinterface für Werkzeugmaschinen zu „externen“ Kommunikationspartnern wie zum Beispiel MES, ERP, Automationssystemen beziehungsweise Cloud-Lösungen verfolgt. „Auch in dieser Branche erfährt OPC UA derzeit riesigen Rückenwind“, freut sich Faath. Auf der EMO im September in Hannover war ein Riesen-Showcase zu sehen: 70 Unternehmen aus zehn Ländern haben 110 Maschinen mit 28 Softwarelösungen, über die auf OPC UA basierende Standardschnittstelle Umati miteinander vernetzt. Die ersten OPC UA Companion Specifications will diese Arbeitsgruppe Mitte 2020 vorlegen.

Umati ist ein Beispiel für den internationalen Ansatz

„Das Beispiel Umati zeigt auch, dass es sich bei OPC UA Companion Specifications keinesfalls um deutsche oder europäische, sondern um weltweite Standards handelt“, so Faath: Mit Prodnet (Schweiz), Edgecross (Japan) und NCLink (China) haben sich drei Konsortien aus wichtigen Werkzeugmaschinenherstellerländern angeschlossen. Darüber hinaus unterstützen die Werkzeugmaschinenverbände aus China, Großbritannien, Italien, den Niederlanden, Österreich, der Schweiz, Spanien und Taiwan sowie der europäische Werkzeugmaschinenverband Cecimo das Projekt.

Im Vergleich zu metallverarbeitenden Unternehmen können Kunststoffverarbeiter schon länger von der einfacheren vertikalen und horizontalen Kommunikation über OPC UA profitieren. Die VDMA-Euromap-Arbeitsgruppe Kunststoff- und Gummimaschinen war nämlich im Mai 2018 die erste, die eine OPC UA Companion Specification verabschiedet hat: Euromap 77. Sie basiert auf OPC UA uund standardisiert die Schnittstelle für den herstellerübergreifenden Datenaustausch zwischen Spritzgießmaschinen und Leitrechner- beziehungsweise MES-System. Weitere OPC UA Companion Specifications sind seitdem gefolgt. Vor der Tür steht nun mit Euromap 79 eine Schnittstelle für den Datenaustausch zwischen Spritzgießmaschinen und Robotern.

In der Kunststofftechnik hat man sich auf UPC UA schon eingestellt

Auf der Kunststoffmesse K 2019 in Düsseldorf waren eine ganze Reihe von Exponaten zu sehen, bei denen die Hersteller bereits OPC UA integriert hatten. Dabei handelte es sich nicht um Showcases, sondern um Lösungen, die in der Praxis bereits funktionieren. So zeigte Waldorf Technik, Tochterunternehmen der Hahn Group, eine Automationslösung für die Medizintechnik rund um eine Netstal-Spritzgießmaschine von Kraussmaffei, bei der der Datenaustausch mittels OPC UA erfolgte: Gefertigt wurden Spritzenzylinder, die per Digitaldruck direkt nach ihrer Entnahme aus der Spritzgießmaschine bedruckt wurden. Integriert waren zudem Kamerasysteme für die Überprüfung der Bauteile. Vor dem Bedrucken wurden die Zylinder mittels Plasmabehandlung vorbereitet, um eine optimale Haftung zu garantieren. Im Anschluss wurde der Druck durch UV-Bestrahlung getrocknet. Danach können die Spritzenzylinder verpackt oder individuell nach Kundenwunsch weiterverarbeitet werden.

Mit der Euromap 79 Schnittstelle schließt sich nach Einschätzung von Faath ein Kreis: Einige der hier beteiligten Unternehmen sitzen auch im Arbeitskreis Robotik – nämlich zum Beispiel ABB, Engel, Kraussmaffei und Kuka. „Durch die Arbeitsgruppen-übergreifende Arbeit muss nicht jede Gruppe für ihre Domäne oder ihre Branche das Rad neu erfinden. Es findet ein reger Austausch statt, sodass sich im Laufe der Zeit ein OPC-UA-Puzzle für die gesamte Fabrik ergibt. Erst so wird im Laufe der Zeit Plug & Produce überhaupt möglich. Das ist ein langer Prozess, für den wir einen Schritt nach dem anderen gehen müssen“, so Faath.

Vollständiges Plug & Produce wird es nicht geben

Dabei stellt der VDMA-Experte auch klar: „Mit OPC UA reduzieren wir die Anzahl der Schnittstellen für die Datenkommunikation und auch die Menge der immer wieder neu zu entwickelnden und zu definierenden Informationen. Das heißt, OPC UA bringt eine Effizienzsteigerung sowohl hinsichtlich Schnittstellen-Entwicklung als auch für die Integration von Maschinen und Komponenten in neue und bestehende Systeme.“

Dass es in naher Zukunft kein vollständiges, alle Aspekte innerhalb einer Produktion beinhaltendes Plug & Produce geben wird, hat laut Faath mehrere Gründe: Zum einen werde man das komplette Puzzle wohl kaum zeitnah legen können. „Es wird auf dem Shopfloor vermutlich Maschinen oder Komponenten geben, die nicht OPC UA zusammen mit einer Companion Specification sprechen. Companion Specifications werden zeitnah nur für solche Komponenten und Maschinen entwickelt, die auf dem Markt weit verbreitet sind. Zudem wird nicht jeder Hersteller zeitnah OPC UA in seine Maschinen und Anlagen integriert haben. Und schließlich standardisieren die Arbeitsgruppen nicht komplett alle Informationen und Funktionen. Viele Inhalte sehen die Hersteller als Unterscheidungsmerkmal zum Wettbewerber. Innerhalb des VDMA werden nur vorwettbewerbliche Inhalte diskutiert und standardisiert.“

Somit dürfte der „USB-Stecker für die Produktion“ noch eine Weile auf sich warten lassen.

Weitere Informationen

Zum Diskussionspapier „Sichere unternehmensübergreifende Kommunikation mit OPC UA“ auf der Plattform Industrie 4.0:

Zum Leitfaden „Industrie 4.0. Kommunikation mit OPC UA“ für den Mittelstand des VDMA:

Vernetzte Roboter

Anfang September hat der VDMA Part 1 der OPC UA Robotics Companion Specification veröffentlicht. Für das Plug-and-Produce-Szenario ist dieser Teil noch nicht geeignet. Part 1 befasst sich vielmehr mit den zwei Anwendungsfällen Asset Management und Condition Monitoring. „In beiden Anwendungsfällen kann das System nur Daten lesen, aber nicht schreiben“, erklärt Suprateek Banerjee, der die VDMA OPC Robotics Arbeitsgruppe leitet. Das heißt, dass OPC-Robotics-Informationsmodell ermöglicht einen herstellerunabhängigen Zugriff auf Asset-Informationen von Robotersystemen und deren Komponenten. Es bietet auch einen Vergleich der Zustände und Parameter über viele installierte Systeme hinweg. OPC Robotics steht für ein komplettes Motion Device System, das eine Liste von Kinematiken beinhaltet. Motion Devices können existierende oder fiktive Robotertypen sein. Ein Proof-of-Concept-Demonstrator wurde entwickelt, bei dem neun Hersteller Daten, die durch das OPC-Robotics-Informationsmodell definiert sind, an ein Microsoft Azure Dashboard übermitteln.

Mehr über Entwicklungen bei OPC UA in der Kunststofftechnik

OPC UA Standards für die digitalisierte Kunststoffverarbeitung