Fluidinjektionstechnik | Medienführende Formschläuche für die Medizintechnik erhalten durch das Fluidinjektionsverfahren ihre Form. Um die Vorteile des Werkstoffes Silikon nutzen zu können, haben Forscher am IKV ein Kombinationsverfahren entwickelt.

In Medizin und Pharmazie werden medienführende, kapillare Formschläuche für verschiedene Anwendungen sowohl in der Diagnostik als auch zur Medikamentengabe eingesetzt. Transportfluide, die besondere Anforderungen an das Kontaktmedium stellen, sind zum Beispiel Atemgase, Narkosemittel, pharmazeutische Wirkstoffe oder Körperflüssigkeiten. Deshalb werden Medienleitungen für die Anwendung im klinischen Bereich in vielen Fällen aus Silikon-basierten Elastomeren extrudiert.

Silikonkautschuke (LSR) eignen sich für den Einsatz in der Medizintechnik besonders, da sie aufgrund ihrer Biokompatibilität, ihrer Sterilisierbarkeit und ihrer mechanischen und chemischen Beständigkeit einen großen Einsatzbereich ermöglichen. Doch ihre besonderen Materialeigenschaften lassen sich derzeit durch konstruktive Einschränkungen und einen hohen Fertigungsaufwand nicht umfänglich nutzen. Um den Fertigungsaufwand für funktionsintegrierte Hohlkörper zu reduzieren, entwickelten Mitarbeiter des Instituts für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen Verfahren zur Herstellung von Mikrohohlkörpern aus Silikon mit integrierten Funktionselementen weiter.

Bei dem neuen Ansatz kombiniert das IKV das Verfahren der Gas- und Projektilinjektionstechnologie (GIT und PIT) mit dem Mikrospritzguss von Silikonkautschuken. Der Einsatz der beiden Technologien verspricht, diese Hohlkörper frei fallend in einem einstufigen Prozess zu produzieren. Die Fluidinjektionstechnik, insbesondere die Gas- und Projektilinjektionstechnik, ermöglichen in dieser Kombination die Funktionalisierung der elastischen, komplexen Kleinsthohlkörper. Das Verfahren macht sich dabei das Materialverhalten der Silikonkautschuke zu Nutze, bei denen ein Vernetzen des Materials von außen nach innen stattfindet. Im Prozess kann dadurch die noch fließfähige Seele des Bauteiles in eine zuvor verschlossene Nebenkavität verdrängt werden, um eine Hohlkörper auszuformen.

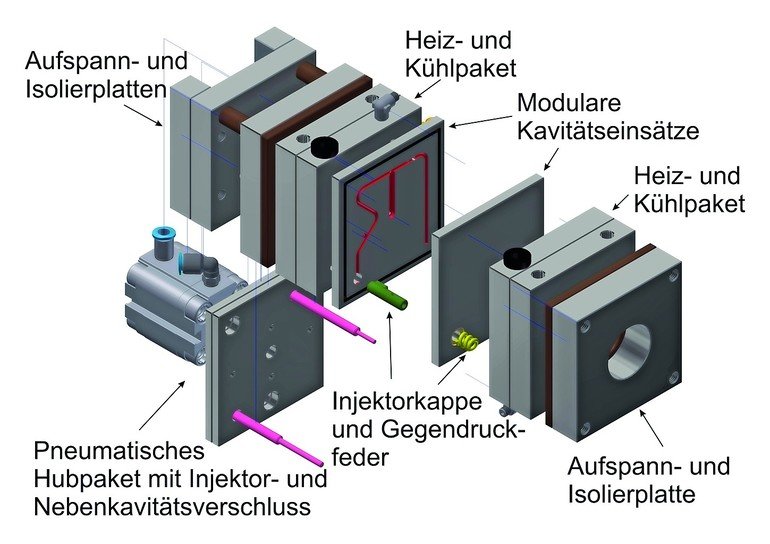

Zur Untersuchung der Verarbeitung von Silikonkautschuken mit der Projektilinjektionstechnik im Mikrometerbereich (LSR-µPIT) wurde ein variables Versuchswerkzeug für eine Kleinstspritzgießmaschine konstruiert. Dabei stellt die variable Werkzeugtechnik durch die Verwendung verschiedener Einsätze sicher, dass Außendurchmesser von 1 bis 4 mm untersucht werden können.

Kleine Formschläuche aus Silikon für die Medizintechnik

Besondere Herausforderungen ergeben sich aus den sehr niedrigviskosen Verarbeitungseigenschaften der Flüssigsilikonkautschuke und der schnellen, irreversiblen Vernetzung kleinster Durchmesser. Zur gleichzeitigen Verwendung der Gas- wie der Projektilinjetkionstechnik ist hierzu ein aktiv schließendes Injektorkonzept mit Projektilsitz und vollständiger Unabhängigkeit der Kavitätenmontage mit variothermer Temperierung entwickelt worden.

Durch die Modularität des Werkzeuges können Bauteile mit einem Außendurchmesser von 2,8 mm und Wanddicken von etwa 0,5 mm bei einer Fließweglänge von rund 100 mm bis zur Nebenkavität gefertigt werden. Auch ein Bauteilaußendurchmesser von nur 1 mm kann realisiert werden. Die in die Stammform integrierte Injektortechnik mit verschließ- und schaltbarem Injektor ermöglicht zudem den Einsatz sowohl der GIT als auch der PIT mit Projektildurchmessern von 0,5 bis 3 mm in einem Systemkomplex des Werkzeugs.

In dem Projekt, das als Industrielle Gemeinschaftsforschung (IGF) über die AiF vom Bundesministerium für Wirtschaft und Energie gefördert wird, werden in der Zukunft der Einfluss verschiedener Prozessparameter, Prozessvariationen der Fluidinjektionstechnik und verschiedene Projektilmaterialien hinsichtlich der Eignung im Mikrosilikonspritzguss untersucht.

Der neue Ansatz bietet eine Alternative zur Fertigung hochintegrierter Hohlkörper, die heute zumeist aus Thermoplasten hergestellt werden. Thermoplaste sind zwar aufgrund der einfachen Funktionsintegration mittels Schweißen und des allgemein bekannten Prozesswissens am Markt weit verbreitet, sie bieten aber weniger Vorteile in medizintechnischen Anwendungen. (su)■

Unsere Whitepaper-Empfehlung

Was leisten additive Fertigungstechnologien heute? Mit der neuen Projektionsmikro-Stereolithografie lassen sich Mikroteile als Prototypen oder Serienteile in höchster Genauigkeit und Präzision fertigen. Dies lohnt sich selbst bei kleinen und mittleren Serien. Mehr erfahren Sie…

Teilen: