Medizinprodukte haben ein hohes Sicherheitsniveau. Mehr Sicherheit wäre dennoch sinnvoll und möglich, und Behördenvertreter fordern genau das. Ansatzpunkte für Verbesserungen sehen Experten im Risikomanagement, der Ergonomie sowie der Kommunikation mit dem medizinischen Personal.

Januar 2006, schlechte Presse für die Medizintechnik-Branche: Röntgengerät erdrückt bettlägerige Patientin. Schlagzeile, Schrecksekunde, Fragezeichen – sind Medizinprodukte sicher genug, und was können oder müssen Hersteller tun, um gegebenenfalls den Status quo zu verbessern?

Fachleute vom Bundesinstitut für Arzneimittel und Medizinprodukte BfArM können diese Frage beantworten. „Insgesamt ist das Sicherheitsniveau hoch, wenn man die Zahl der gemeldeten Vorkommnisse im Verhältnis zur Behandlungszahl betrachtet“, fasst Dr. Dirk Wetzel zusammen, der am BfArM die Abteilung Medizinprodukte leitet.

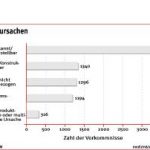

Die nackten Zahlen der Statistik, in der die Bonner alle gemeldeten Zwischenfälle mit Medizinprodukten erfassen, könnten auf den ersten Blick allerdings einen anderen Eindruck erwecken. Schließlich steigt die absolute Zahl der Meldungen seit Jahren, und 2007 sind, wie die aktuellen Auswertungen ergeben haben, täglich knapp 13 Risikomeldungen bei der Behörde eingegangen – in der Summe 4646 im ganzen Jahr.

„Das ist insgesamt aber absolut vergleichbar mit den Zahlen, die wir aus Gesundheitsmärkten wie den USA oder Großbritannien bekommen, in denen Vorkommnisse mit ähnlichen Systemen erfasst werden“, erläutert Wetzel. Als Ursache für die Zunahme der Meldungen nennt er unter anderem die Tatsache, dass der Gesundheitsmarkt wächst, dass mehr und immer komplexere Geräte eingesetzt werden und dass seit 2003 auch die In-Vitro-Diagnostika mit erfasst würden. Deren Anwender kommen der Meldepflicht eifriger nach als die Anwender von Medizinprodukten, und das treibe die Zahlen ebenfalls nach oben.

Insgesamt gibt es für die Sicherheit der Medizinprodukte daher eine positive Einschätzung seitens der Behörde. Was aber nicht heißt, dass es nichts mehr zu verbessern gäbe. Denn die Statistiken des BfArM enthalten Vorkommnisse, bei denen Patienten zu Schaden oder sogar zu Tode gekommen sind. Solche Fälle so weit wie möglich zu vermeiden, sei die Pflicht der Hersteller. Wo die Hauptursachen für Schädigungen liegen, zeigt die Statistik: Mechanische Fehlerquellen werden am häufigsten genannt, auf Platz zwei folgen Produktionsfehler.

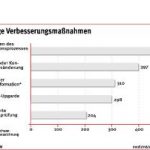

Dass die Unternehmen daran im Rahmen des Risikomanagements schon viel tun, meint Dr. Joachim Wilke, Manager Regulatory Quality Compliance bei der Düsseldorfer Medtronic GmbH. Die gesetzlichen Rahmenbedingungen seien gut und sorgten dafür, dass vermeidbare Vorkommnisse signifkant seltener auftreten. Dennoch sieht er Optimierungsmöglichkeiten: „Die Industrie könnte sich im Bereich des Risikomanagements noch stärker engagieren“ – Produktmängel beispielsweise über die gesamte Lebensdauer betrachten, so dass diese bei weiteren Entwicklungen und auch in der Herstellung vermehrt berücksichtigt werden können. „Auch wenn es dafür schon Standards gibt, denke ich, dass die Branche in der Umsetzung noch sehr heterogen ist.“ In der Automatisierung der Fertigung stecke ebenfalls Potenzial für Verbesserungen, weil gut überwachte Maschinen weniger fehleranfällig seien als Menschen.

Wenn Medizinprodukte sicherer werden sollen, müssten laut Wilke die Erfahrungen der Anwender konsequent berücksichtigt werden. Aus Herstellersicht hält er es beispielsweise für wünschenswert, Probleme, die mit einem Produkttyp aufgetaucht sind, für die Industrie, also auch unter Wettbewerbern, transparent zu machen. Dabei gehe es überhaupt nicht darum, eine Firma oder ihr Produkt an den Pranger zu stellen. „Eine anonyme Information könnte helfen, auch aus den Fehlern anderer zu lernen.“

Das BfArM vermittelt diese Art von Informationen bereits, wenn eine Reihe gemeldeter Vorfälle auf ein verbreitetes Problem hinweisen. Am liebsten wäre es Wilke aber, wenn solche Daten auch über die Grenzen eines Landes hinweg, also beispielsweise europaweit, zur Verfügung stünden. Denn bislang könne jedes Unternehmen zumeist nur aus den eigenen Fehlern lernen.

Als Hauptinformationsquelle zur Identifikation von Produktmängeln oder Verbesserungsmöglichkeiten sieht Wilke den Kontakt zwischen Außendienst und Anwendern in den Kliniken: „Wenn Sie dort nach der Zufriedenheit fragen, bekommen Sie auch Auskünfte, die auf mögliche Risiken hinweisen.“ Und wenn das Unternehmen darauf vorbereitet sei, diese zu dokumentieren und als Know-how-Zuwachs aufzunehmen, ließen sich daraus Verbesserungen ableiten.

BfArM-Fachmann Dr. Wetzel geht, was die Überwachung eines Produktes im Markt angeht, sogar noch einen Schritt weiter. „Ein Hersteller hat die Verantwortung, Vorkommnisse und auch sonstige Fälle, die auf mögliche Gefahren hinweisen, aktiv zu beobachten und zu korrigieren“, sagt er. Die Betonung, die der Abteilungsleiter auf das Wort „aktiv“ legt, ist nicht zu überhören, und er wird noch deutlicher. „Es ist für uns nicht akzeptabel, wenn ein Hersteller kategorisch ausschließt, aktiv nach Problemen zu fragen.“ Die Begründung für diese klare Stellungnahme: Hinweise aus dem Markt könnten auf Fehler aufmerksam machen, bevor daraus ein Schaden und eine Meldung entstehen, ebenso die Nachfrage nach Problemen mit Wettbewerbsprodukten.

Zu viele Aktivitäten in dieser Richtung hält Medtronic-Mitarbeiter Wilke allerdings für kontraproduktiv – obwohl er betont, dass die Beobachtungen der Anwender für das Verbessern der Produkte sehr hilfreich sind. „Ich glaube aber, dass der administrative Aufwand, den Ärzte heute schon betreiben müssen, Meldungen eher verhindert.“ Daher geht er nicht davon aus, dass ein vom Hersteller ausgegebener Fragebogen, der diffus nach möglichen Schwierigkeiten fragt, etwas zur Sicherheit beiträgt. „Zumeist haben wir, bevor es zu einem Zwischenfall kommt, ja nicht einmal einen Anhaltspunkt, wonach wir konkret fragen könnten.“ Wichtiger ist ihm daher die Nachbereitung und Auswertung der gemeldeten Vorkommnisse – und entsprechend müsste sich ein Unternehmen organisieren.

Dass es auf der Suche nach Verbesserungsmöglichkeiten nicht allein um das Erfassen technischer Fakten gehen darf, betont Dr. Andreas Purde vom Tüv Süd. Als Experte für Prüfungen der Gebrauchstauglichkeit befasst er sich mit dem Zusammenhang zwischen Ergonomie und Sicherheit. Laut Purde kamen er und seine Kollegen vom TÜV Süd bei einer Schätzung für elektrische Medizingeräte zu dem Schluss, „dass nur zehn Prozent der Vorkommnisse mit Geräten dieser Art auf technische Probleme zurückzuführen waren“. Rund 60 % der Fehler entfielen auf Probleme beim Bedienen, etwa 30 % auf Zwischenfälle bei Wartung oder Service.

„Dass die Norm seit rund eineinhalb Jahren Gebrauchstauglichkeitstests vorschreibt, hat daran noch nicht viel geändert“, sagt Purde. Zu jung seien die Vorgaben der IEC 60601-1-6, und zu wenig konkret. „In der Norm steht nicht, ob drei oder zwanzig Anwender mein Gerät testen sollen, ebensowenig, wie ein Test aufgebaut sein muss.“ So komme es immer wieder vor, dass ein Hersteller zwar auf dem Papier die Norm erfülle, den Sinn der Tests aber im Grunde nicht nachvollziehen könne. „Der erste Schritt zu Verbesserungen ist meiner Ansicht nach die Einsicht, dass ein Entwickler oft keine Ahnung davon hat, was der Anwender von dem Messgerät genau erwartet: Vielleicht findet es der Ingenieur sehr schick, dass sein Gerät 30 Werte messen und zugleich anzeigen kann – der Arzt möchte aber nur einen zur Zeit auf dem Display sehen.“

Abhilfe könnte laut Purde eine Lösung schaffen, die ein Unternehmen gewählt hat: Führungskräfte aus der Entwicklung begleiten ihre Geräte einen Tag beim Einsatz im Klinikum und erfahren von den Anwendern, was schon gut ist und was besser werden soll. „Wenn sich die Hersteller im ersten Schritt eingestehen, dass sie hier Nachholbedarf haben, ist im zweiten Schritt auch das Erfüllen der Gebrauchstauglichkeitsnorm kein Problem mehr“,sagt Purde.

Bis die in der Norm geforderte verbesserte Ergonomie ihren Beitrag zu mehr Sicherheit von Medizinprodukten leisten kann, wird es seiner Ansicht nach aber noch ein oder zwei Jahre dauern. „Erst wenn man den gesamten Produktlebenszyklus einmal durchlaufen hat, kann man von seinen Erfahrungen in diesem Bereich profitieren.“ Gerade kleine Unternehmen scheuten bisher aber noch die Kosten für eine Beratung in Sachen Ergonomie, obwohl es zunehmend Anlaufstellen dafür gebe. „Und das, obwohl so eine Beratung nicht mehr als drei bis fünf Prozent an den Gesamtenwicklungskosten ausmachen dürfte.“

Eine Informationsquelle für sicherere Medizinprodukte aber wird laut BfArM-Abteilungsleiter Wetzel noch zu wenig genutzt. „Es gibt zu viele Vorkommnisse, für die keine Ursache gefunden wird. Und wenn ich dies bei 3400 Fällen sehe, muss ich sagen, die Hersteller gehen den Dingen nicht ausreichend auf den Grund.“ Daher wollen die Bonner in ungeklärten Fällen zukünftig mehrfach nachfragen, Gutachter hinzuziehen oder den Fall selbst untersuchen.

Zwischen der erfolgreichen Ursachenforschung und dem Qualitätssicherungssystem, das ein Hersteller nutzt, sieht Wetzel ebenfalls einen Zusammenhang. Je besser das QS-System, desto einfacher müsste es sein, eine Fehlerursache ausfindig zu machen. „Und das Qualitätssicherungssystem ist die Voraussetzung dafür, ein Medizinprodukt überhaupt in Verkehr zu bringen.“ Zweifel an der Qualitätssicherung seien für einen Hersteller von Medizinprodukten daher ein sehr kritischer Faktor. „Wir haben diese unangenehme Frage hin und wieder im persönlichen Gespräch mit Herstellern aufgeworfen, waren aber bisher noch nie gezwungen, solche Zweifel öffentlich zu machen, wie es etwa die FDA mit ihren ‚warning letters‘ tut.“

Aus Sicht des Medtronic-Qualitätsexperten Dr. Wilke sollten „ohne Frage alle Anstrengungen unternommen werden, um die Ursache für ein Vorkommnis zu finden“. Schwierigkeiten dabei seien oftmals auf fehlende Informationen zurückzuführen. „Es wäre sicher hilfreich, wenn es einen zentralen Ansprechpartner im Krankenhaus gäbe, der die Ärzte bei der Meldung und dem Zusammenstellen der Informationen unterstützt und sie somit administrativ entlastet – und das muss nicht unbedingt eine eigens geschaffene Stelle sein.“

Womit sich die Fachleute letzlich in einem Punkt einig sind: In allen Stadien des Produktlebenszyklus bietet eine verbesserte Kommunikation zwischen Anwendern in der Klinik und Ingenieuren in der Industrie die größten Aussichten darauf, Zwischenfälle zu vermeiden. „Besonders wichtig ist dies bei der Einführung ganz neuer, technisch innovativer Medizinprodukte“, sagt Medtronic-Mitarbeiter Dr. Wilke, „um unerwartete Risiken in der Routineanwendung möglichst schnell einzugrenzen und zu minimieren.“

- Dr. Birgit Oppermann birgit.oppermann@konradin.de

- Weitere Informationen Bundesinstitut für Arzneimittel und Medizinprodukte BfArM: www.bfarm.de Medizinergonomisches Innovationslabor (Medilab), Lehrstuhl Arbeitswissenschaft & Produktergonomie, TU Berlin, Dr. Ingo Marsolek, Tel. (030) 314-79512 Weitere Beiträge in diesem Heft: Risikomeldungen aus Sicht der Ärzte, Seite 16 Software-basiertes Risikomanagement bei Aesculap, Seite 42 Vigilanzsystem, Seite 60

Nur 10 % der Fälle gehen auf technische Probleme zurück

Unterstützung bei Ergonomie-Fragen

Eine Anlaufstelle für Beratung in Sachen Ergonomie von Medizinprodukten ist das 2007 eröffnete medizinergonomische Innovationslabor, kurz: medilab V, an der TU Berlin. Mit der Simulation der medizinischen Behandlungskette bietet sich hier die Möglichkeit, Schwachstellen aufzudecken und mit medizinischen Anwendern und technischen Entwicklern Lösungskonzepte zu entwickeln.

Weiterbildungen für die Industrie bieten in Simulationen und im Krankenhaus selbst Einblicke in die klinische Routine. „Hier können Ingenieure mit dem Anwender diskutieren“, erläutert Dr. Ingo Marsolek, am medilab V zuständig für empathische Produktentwicklung. „Erst wenn man eine Pflegekraft vor dem Geräteturm in der Intensivstation stehen sieht, wird klar, warum zum Beispiel ein höhenverstellbares Modul wichtig ist“.

Ihr Stichwort

- Steigende Zahl von Vorkommnissen

- Risikomanagement

- Marktüberwachung

- Ergonomie/Gebrauchstauglichkeit

- warning letters in Deutschland

- Qualitätsmanagement

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: