Aus Polyestern wie Polylactid oder Poly( -Caprolacton) lassen sich abbaubare Implantate herstellen. Am Aachener IKV wurde dazu ein Verfahren entwickelt, das mit niedriger Temperatur arbeitet und ohne riskante Lösungsmittel auskommt.

Bei der Behandlung mancher Verletzungen wäre es von Vorteil, wenn sich ein Implantat im Körper auflöst, sobald es seine Aufgabe erfüllt hat. Dann könnten zusätzlich notwendige Operationen, bei denen die Implantate wieder entfernt werden, entfallen.

Mit Implantaten aus bioresorbierbaren Materialien ist das zu erreichen. Resorbierbare Kunststoffe werden zum Beispiel als Interferenzschraube bei einer Kreuzbandrekonstruktion oder als Osteosyntheseplatte im Bereich des Kopfes eingesetzt. Die am häufigsten dafür verwendeten Kunststoffe sind die meist temperaturempfindlichen aliphatischen Polyester Polyglycolid, Polylactid, Poly( ε-Caprolacton), Polydioxanon, Polyhydroxybuttersäure sowie Polyanhydride oder Polyethylenglycol.

Hergestellt werden Schrauben, Platten und Pins für die Osteosynthese allerdings zumeist über das Spritzgießen, was das Polymer stark thermisch und mechanisch beansprucht. Dabei sinkt das Molekulargewicht signifikant, und die mechanischen Eigenschaften verschlechtern sich. Darüber hinaus begrenzt die Verarbeitungstemperatur von etwa 160 °C für Poly-D-L-Lactid (PDLLA) die Verwendbarkeit temperatursensibler Wirkstoffe. Nutzt man hingegen ein Lösungsmittel, das die Viskosität des Kunststoffs herabsetzt, lassen sich die Werkstoffe auch bei niedrigeren Temperaturen verarbeiten. Dies wird beispielsweise beim Electrospinning genutzt. Der entscheidende Nachteil ist hier die Gefahr, dass Rückstände des Lösungsmittels auf den Organismus toxisch wirken können.

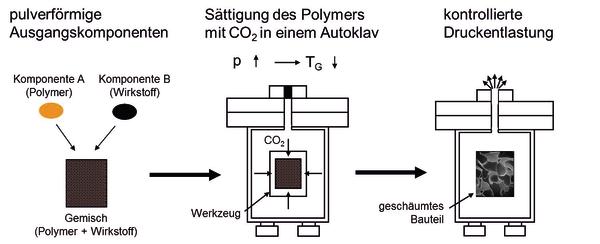

Ein Verfahren, mit dem sich temperatursensible Materialien ohne toxische Lösungsmittelrückstände verarbeiten lassen, ist das am IKV entwickelte Controlled Expansion of Saturated Polymers (CESP). Hier wird das Inertgas Kohlenstoffdioxid (CO2) als Lösungsmittel verwendet. Das zu einem Pulver aufbereitete Polymer wird im Autoklaven einer CO2-Atmosphäre unter Drücken von bis zu 200 bar ausgesetzt. Das Polymer absorbiert dabei das CO2. Dieser Vorgang schwächt die Nebenvalenzkräfte, die zwischen den Molekülketten wirken. Dabei wird die Glasübergangstemperatur des Polymers herabgesetzt.

Sobald das Polymer mit CO2 gesättigt ist, wird der Druck im Autoklaven kontrolliert abgebaut. Die daraus resultierende Übersättigung des Polymers mit CO2 führt zu einem Aufschäumen und ermöglicht die Formgebung. Variiert man den Druckgradienten, lässt sich auch die Schaumstruktur beeinflussen: sowohl im Hinblick auf den Zelldurchmesser als auch auf die Porosität der Struktur. Den Porendurchmesser kann man zwischen 10 und 200 µm einstellen.

Mit einer Dosieranlage und an die Anlagentechnik angepassten Kavitäten lassen sich Implantate im Milligramm-Bereich herstellen. Anders als beim Spritzgießen verursacht das CESP-Verfahren beinahe keinen Materialverlust. Bei den in der Regel hochpreisigen, degradierbaren Kunststoffen ist das von großem Vorteil.

Geschäumte resorbierbare Kunststoffimplantate bieten gegenüber kompakten Implantaten einige Vorteile. Wegen der mikrozellulären Struktur können körpereigene Zellen das Implantat gut durchwachsen. Daher werden solche Strukturen unter anderem als Scaffolds, also als Gerüste, im Tissue-Engineering eingesetzt. Über die Schaumstruktur kann man die Abbaugeschwindigkeit und die mechanischen Eigenschaften sogar an die Anwendung anpassen.

Des Weiteren werden die geschäumten, vorwiegend hydrolytisch abbauenden Implantate langsam, kontinuierlich und von der Oberfläche aus abgebaut. Darin unterscheiden sie sich von kompakten Implantaten, bei denen der Diffusionsweg der Abbauprodukte zur Bauteiloberfläche sehr groß ist. Daher kommt es hier im Inneren zu einer starken autokatalytischen Wirkung. Letztlich führt das zu einem abrupten Zusammenbruch des ursprünglich kompakten Implantats, wobei saure Abbauprodukte plötzlich freigesetzt werden.

Da sich zum Beispiel PDLLA mit dem CESP-Verfahren bei einer Temperatur von 45 °C verarbeiten lässt, können auch temperatursensible Wirkstoffe oder biologisch aktive Substanzen in den Kunststoff integriert werden. Mehrere Studien haben gezeigt, dass die Aktivität von Wachstumsfaktoren durch die Prozessbedingungen beim CESP-Verfahren nicht reduziert wird.

Über CESP lassen sich auch kompakte Folien herstellen, wenn die Entlastungsgeschwindigkeit an die Diffusionsgeschwindigkeit des CO2 aus dem Polymer angepasst ist und der Formhohlraum gleichzeitig mithilfe einer vorgespannten Druckplatte verkleinert wird. An seine Grenzen stößt das Verfahren, wenn es um kompakte dickwandige Teile geht. Solche sind derzeit nur mit enormem Zeitaufwand realisierbar, da die Diffusion des CO2 aus dem Formkörper mehrere Tage benötigen würde. Um in vertretbarer Zeit zu kompakten Teilen zu kommen, muss die beim Aufschäumen auftretende Diffusion des CO2 aus dem Bauteil zum Beispiel durch geeignete Werkzeugtechnik beschleunigt werden. Gleichzeitg gilt es, das Aufschäumen der Schmelze im Werkzeug durch Komprimierung zu unterdrücken.

Zukünftig ist geplant, das CESP-Verfahren so weiterzuentwickeln, dass damit auch kompakte Bauteile hergestellt werden können. Denn bisher können geschäumte Kunststoffimplantate dort nicht eingesetzt werden, wo eine hohe mechanische Belastbarkeit gefordert ist, wie beispielsweise bei Implantaten zur Osteosynthese im Bereich der unteren Extremitäten.

Prof. Dr.-Ing. Christian Hopmann, Dipl.-Ing. Daniel Kaltbeitzel, Dipl.-Ing. Theresa Kauth, Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen

Unsere Whitepaper-Empfehlung

Was leisten additive Fertigungstechnologien heute? Mit der neuen Projektionsmikro-Stereolithografie lassen sich Mikroteile als Prototypen oder Serienteile in höchster Genauigkeit und Präzision fertigen. Dies lohnt sich selbst bei kleinen und mittleren Serien. Mehr erfahren Sie…

Teilen: