Ballone und dünnwandige Schläuche lassen sich formbedingt nicht von der Innenseite her messen. Mittels mechanischer Verfahren kann die Wandstärke nur geschätzt werden. Einen Ausweg bietet die berührungsfreie Messtechnik. Dabei ist die Dickenmessung erst der Anfang, denn die Systeme leisten mehr.

Ballone für die Angioplastie werden aus dünnwandigen Schläuchen hergestellt und dienen der Erweiterung oder Wiedereröffnung von verengten oder verschlossenen Arterien oder auch Venen. Sie werden über einen Führungsdraht in der Engstelle platziert und aufgeblasen, was meist die Engstelle beseitigen und damit eine Operation vermeiden kann. Ausgangsmaterial sind beispielsweise Polyurethane, Nylon oder PET, die finalen Wanddicken der Ballone liegen zwischen 0,015 und 0,06 mm – vergleichbar mit der Dicke eines menschlichen Haares. Die Messtechnik für diese Ballone beschränkte sich lange Zeit auf optische Messgeräte, mit denen die Außengeometrien wie Winkel, Länge und Durchmesser recht genau gemessen werden konnten. Wandstärken wurden und werden mechanisch mittels Mikrometer über beide Wanddicken gemessen und das Ergebnis dann halbiert.

Dass diese Verfahren nur in Grenzen genau sein können, liegt neben unterschiedlicher Oberflächenstrukturen sicherlich an dem weichen nachgebenden Material und den geringen zu messenden Dicken. Auch der Bedienereinfluss während des Messens kann hier nicht vernachlässigt werden. Dabei muss sich die Messtechnik besonders bei höherwertigen Katheterballonen hohen Herausforderungen stellen, wenn die Fertigungsqualität umfassend überprüft werden soll. Speziell dieser Ballontyp ist auf höchste mechanische Belastung ausgelegt. Die Fertigung unterliegt darüber hinaus besonderen hygienischen Bestimmungen. Werden große Stückzahlen gefertigt, arbeiten viele Blasformeinheiten parallel.

Warum nun sind möglichst genaue Dickenmessungen für die Qualitätssicherung – idealerweise über das gesamte Ballonvolumen – erforderlich? Ausschlaggebend ist die Art und Weise der Produktion dieser Ballons. Blasformungsmaschinen arbeiten mit Blasformwerkzeugen, deren innere Ausnehmung die gewünschte Ballonform darstellt. Diese Formwerkzeuge werden geheizt und später gekühlt, der Schlauch beim Formen gestreckt. Es entstehen, abhängig vom Ort der Oberfläche auf dem Ballon, Spannungen unterschiedlicher Höhe in der Ballonhülle, die zu Dickenvariationen führen können. Speziell der Dehnungsprozess während der Ballonproduktion ist kritisch. Einfluss auf die Oberflächenstruktur haben aber auch Temperaturverlauf und Streckgeschwindigkeit während des Blasformprozesses. Mögliche Defekte sind selbst nach gründlicher Inaugenscheinnahme nicht zu erkennen. Hingegen lässt die Kenntnis über den Zustand der Ballonwand, und hier speziell der Dicke, wesentliche Qualitätsaussagen über das Produkt zu. So treten während des Blasens hohe Spannungen am Übergang des Rohschlauches in das Ballonsegment auf, da hier die Wandstärke der Hohlkörperhülle am größten und der Schulterradius am kleinsten ist. In diesem Bereich kann der Ballon schon während der Produktion reißen. Wie Hochgeschwindigkeitsaufnahmen gezeigt haben, platzt auch unter Belastung der Ballon in der Umgebung derjenigen Stellen, wo die Wandstärke am stärksten ist – und nicht an der dünnsten Stelle.

Berührungsfreie Messsysteme wie beispielsweise das Ballonkatheter-Messsystem von MPT Europe, NR Leek, Holland können nicht nur die Wandstärke an beliebigen Stellen messen, sondern darüber hinaus die Geometrie des Ballons im aufgeblasenen und leeren Zustand ermitteln. Über Dickenmessungen kann mit diesen Systemen auch das Wachstum eines aufgeblasenen Ballons über die Zeit dokumentiert werden. Hier lässt sich beobachten, dass die Wandstärke im Zeitverlauf abnimmt, während der Ballon noch weiter wächst.

Häufig werden Ballone zum Aufdehnen von Stents eingesetzt, die dann im Körper an der Stelle der Verengung verbleiben, während der Ballon – der mit Wasser oder Kontrastmittel gefüllt wird und nicht mit Luft – im entleerten Zustand wieder aus dem Gefäß entfernt wird. Bei mit Medikamenten beschichteten Stents können berührungslos arbeitende Messsysteme die Dicke der Medikamentenschicht auf dem Stent messen.

Mit den Sensoren der Messmaschinen kommen optische Messköpfe mit verschiedenen Messbereichen zum Einsatz. In der Medizintechnik ist dieses Messprinzip bereits weit verbreitet und umspannt heute, angefangen bei Instrumenten über Implantate bis hin zur Verpackung, einen großen Anteil des medizinischen Materials. Das hat seinen Grund: Die Messtechnologien kommen klinischen beziehungsweise Reinraumanwendungen entgegen, weil die Produkte während des Messens nicht berührt werden. Hohe Messraten und Temperaturunabhängigkeit des Messprinzips unterstützen darüber hinaus den Inline-Einsatz, wie er häufig im Bereich der automatisierten Massenherstellung erforderlich ist.

Weitere Einsatzmöglichkeiten berührungsfreier optischer Messtechnik umfassen das präzise Messen von Füllstandhöhen von Flüssigkeiten, wie es in der Abfülltechnik für Medikamente teilweise erforderlich ist. Medizinfläschchen, die versiegelt werden müssen, benötigen eine Vergütungsschicht am oberen Behälterende. Diese Schichten sind so dünn, dass nur über berührungslose Messtechnik festgestellt werden kann, ob sie erfolgreich aufgebracht wurden.

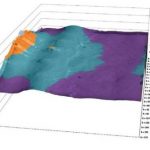

Mit neuen Liniensensoren stehen zudem heute Systeme zur Verfügung, die 3D-Oberflächen und Topografien bis zu 200 mal schneller erfassen können als konventionelle Punktsensoren. Diese neuen Messsysteme eignen sich beispielsweise für bioresorbierbare Stents, dem aktuellen Endpunkt der Entwicklungen auf diesem Gebiet. Diese ebenfalls beschichteten Stents sollen dem Gefäß nach der Medikamentenfreisetzung für eine gewisse Zeit mechanische Stabilität verleihen. Ihr Gerüst aus dem Biopolymer Polymilchsäure (PLA), das sich im Körper nach einiger Zeit vollständig auflöst, kann mit dieser Messtechnik berührungslos und mit hoher Genauigkeit 3D-technisch erfasst werden.

Kay Wessin Precitec Optronik, Neu-Isenburg

Weitere Informationen Zum Hersteller des Messsystems: www.mpteurope.com Zum Sensor-Anbieter: www.precitec-optronik.de Auf der Medtec Europe: Halle 7, Stand A63

Ihr Stichwort

- Berührungsfreie Messtechnik

- Überprüfung der Fertigungsqualität

- Zerstörungsfreie Form-Ermittlung

- Liniensensoren contra konventionelle Punktsensoren

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: