Mehrere Werkstoffe lassen sich zu einem Teil fügen, und zwar so, dass jeder Bereich aus dem Material mit den passenden Eigenschaften besteht. Mit dem Laser werden auch Kunststoffe und Metalle verbunden – ohne Klebstoffe oder Schrauben.

Je mehr neuartige Werkstoffe und Herstellungsverfahren entstehen, desto häufiger kreisen die Gedanken der Entwickler auch um hybride Materialkombinationen. Diese bieten neue Eigenschaften, die für viele Anwendungen von Vorteil sind.

Das bekannteste Beispiel ist der Leichtbau, bei dem die Motivation für neue Werkstoffe oder einen Materialmix die Gewichtsre- duktion ist. In hybriden Kombinationen können Werkstoffe aber auch – einem neuen Ansatz folgend – ihren Eigenschaften gemäß eingesetzt werden, nach der Regel, dass der geeignete „Funktionswerkstoff an Funktionsstelle“ verwendet ist.

Gerade die Paarung von Kunststoffen und Metallen, die sich in Bezug auf Festigkeit und chemische Struktur und damit in ihren Eigenschaften sehr unterscheiden, bietet Vorteile. Allerdings nur, wenn die jeweiligen Materialeigenschaften lokal genutzt und in Bauteile integriert werden können. Erst dann lässt sich eine maximale Funktionsdichte von Baugruppen erreichen.

Das Potenzial der Mischverbindungen lässt sich erst nutzen, wenn eine geeignete Fügetechnologie verfügbar ist. Werden Zusatzwerkstoffe oder Fügeelemente verwendet, bringt das eventuelL Nachteile mit sich wie die Aushärtezeit, ein vielleicht ungünstiges Langzeitverhalten beim Klebstoff oder eine punktuelle Krafteinleitung und ein Setzverhalten, wie es bei Schrauben auftritt.

Mit dem laserbasierten thermischen Fügen hingegen lassen sich direkt gefügte Verbindungen hoher Tragfähigkeit herstellen. In diesem Fügeprozess wird der Kunststoff durch den Energieeintrag des Laserstrahls an der Grenzfläche zwischen Kunststoff und Metall aufgeschmolzen. Infolge des anliegenden Fügedrucks kann er in die Oberflächenstruktur des Metalls eindringen oder diese benetzen. Sobald der Kunststoff in diesen Strukturen erstarrt, bildet sich ein fester Verbund zwischen Kunststoff und Metall aus.

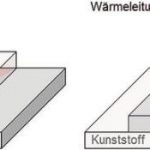

Verglichen mit anderen Verfahren zeichnet sich der Laserstrahl durch einen lokal begrenzten Energieeintrag aus, der – unabhängig von der Bauteilgeometrie – für punkt- und linienförmige oder flächige Verbindungen genutzt werden kann. Der Prozess kann dabei grundsätzlich in zwei Varianten ausgeführt werden: als Wärmeleitungs- oder Durchstrahlfügen. Bei beiden wird der Kunststoff aufgrund des Wärmeübergangs an der Grenzfläche aufgeschmolzen.

Für das Durchstrahlfügen muss der Kunststoff im Wellenlängenbereich des Laserstrahls transparent sein und mehr als 15 % des eingestrahlten Lichtes passieren lassen. Das Wärmeleitungsfügen lässt sich hingegen auch bei nicht-lasertransparenten Kunststoffen anwenden. Hier wird die Laserstrahlung auf der dem Kunststoff abgewandten Metalloberfläche absorbiert. Durch Wärmeleitung gelangt dann die Energie an die Grenzfläche.

Um einen festen Verbund zu erzielen, sollte die Oberfläche des metallischen Fügepartners vorbehandelt sein, damit der Kunststoff in Strukturen der Metalloberfläche fließen kann. Dafür eignen sich zum Beispiel gebeizte Nanostrukturen, Mikrostrukturen durch Korundstrahlen und Laserprozesse oder auch Makrostrukturen. Diese können bei additiv gefertigten Bauteilen schon in der Herstellung berücksichtigt werden.

Die erreichbaren Festigkeiten hängen unter anderem von der Werkstoffauswahl ab. Wichtige Einflussfaktoren sind

- die Temperaturleitfähigkeit des Metalls sowie der Absorptionsgrad im Wellenlängenbereich des Lasers,

- Schmelzintervall, Zersetzungstemperatur, Verhalten von Additiven beim thermoplastischen Kunststoff,

- die Benetzung an der Grenzflächen zwischen Kunststoffschmelze und Metall sowie

- die Wärmeleitungsbedingungen aufgrund der Fügegeometrie.

Durch das Variieren dieser Parameter lässt sich in der Fügezone ein gezieltes Zeit-Temperatur-Regime einstellen – und die Fügeparameter lassen sich sogar ortsangepasst wählen, in Abhängigkeit von den geometrischen und werkstofflichen Größen. Die Lasertechnik bietet durch eine angepasste Strahlformung und Intensitätsverteilung damit ein großes Potenzial.

Anhand der genannten Parameter lässt sich der Prozess für ein breites Spektrum von thermoplastischen Kunststoffen und Metallen werkstofforientiert führen. Das Verfahren kann für in der Medizintechnik relevante Kunststoffe wie PEEK und PET und Metalle wie Titan oder Chrom-Nickel-Stahl eingesetzt werden. Auch das Übertragen des Verfahrens beispielsweise auf biokompatible Kunststoffe ist denkbar.

Die Eigenschaften der Verbunde werden heute schon auf verschiedene Weisen getestet. Weiterführende Untersuchungen werden der Beständigkeit der Verbunde gegenüber Medien gelten sowie der damit verbundenen Alterung und zyklischer Beanspruchung, um auch die Ermüdungsfestigkeit festzustellen. Bereits jetzt lässt sich jedoch sagen, dass mit dem laserbasierten, thermischen Fügen ein flexibler Fertigungsprozess für ein breites Materialspektrum und die Herstellung leistungsfähiger Verbunde zur Verfügung steht.

Prof. Jean Pierre Bergmann, Klaus Schricker, Martin Stambke TU Ilmenau

ihr Stichwort

- Verschiedene Werkstoffe mit dem Laser verbinden

- Einsatz nicht nur im Leichtbau

- Prozess an individuelle Kombinationen anpassen

Unsere Webinar-Empfehlung

Armprothesen und andere medizinische Hilfen mit dem 3D-Drucker individuell, schnell und kosteneffizient herstellen

Teilen: