Ein paar Stahlkügelchen im Magnesiumpulver machen Sinterteile unverwechselbar. Das rechnet sich für Baugruppen mit sicherheitsrelevanten Funktionen. Es könnte aber auch interessant sein, um die Lebensdauer von gegossenen Teilen zu überwachen.

Forscher vom Institut für Umformtechnik und Umformmaschinen (IFUM) der Universität Hannover haben ein Verfahren entwickelt, mit dem sich ein Produktcode untrennbar mit dem Bauteil verschmelzen lässt. Ihr binärer Matrixcode eignet sich zur Kennzeichnung von pulvermetallurgisch hergestellten Bauteilen – Pleueln, Gang- oder Zahnrädern für Autos beispielsweise.

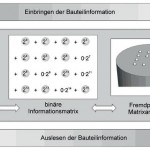

Die Idee dahinter: In das Pulver werden vor dem Sintern Kügelchen mit einem Durchmesser von weniger als 1 mm eingebracht. Die Kugeln sind in einer schachbrettartigen Matrix in Reihen und Spalten angeordnet. Je nachdem, welche Felder man ausspart oder mit Kugeln befüllt, ergibt sich ein anderer Code. Auslesen lässt sich die Information von außen durch Röntgenstrahlung, Ultraschall oder Wirbelstromfelder.

Die Vorteile liegen auf der Hand. Der Code ist von außen unsichtbar und unerreichbar – und damit absolut fälschungssicher. Für Fabian Lange, Projektbearbeiter am IFUM, hat die Kugelmarkierung aber noch weitere Vorteile: „Die Information lässt sich auch für eine vollautomatische, dezentrale Prozesssteuerung nutzen.“ Das gilt insbesondere für Produktvarianten, die in bestimmten Prozessschritten unterschiedlich weiterverarbeitet werden. Das Bauteil selbst liefert dann mit dem integrierten Code Information darüber, wie mit ihm verfahren werden soll – wie bisher bei der RFID- oder Barcode-Kennzeichnung.

Selbstverständlich bedeutet das Einbringen der Kügelchen einen weiteren Prozessschritt. So befüllt man die Pulverform zunächst nur zum Teil mit Metallpulver. Dann werden automatisch oder per Hand die Kugeln auf der Pulveroberfläche abgelegt. Anschließend wird mit Pulver aufgefüllt und festgepresst.

Der zusätzliche Aufwand rechne sich nicht bei jedem Produkt, räumt Lange ein. Für Bauteile aber, die beispielsweise eine sicherheitskritische Funktion hätten, sei eine derart versteckte Kennzeichnung ausgesprochen hilfreich und auch lohnend. „Das Verfahren bietet einen wirkungsvollen Schutz vor minderwertigen Kopien.“ Und sollten im Versagensfall Regressforderungen auf den Hersteller zukommen, kann er sicher sein, ein Originalteil eingesetzt zu haben. Natürlich müssen Unternehmen, die den neuen Code verwenden wollen, über entsprechende Auslesetechnik verfügen – Röntgen- oder Ultraschallgeräte zum Beispiel. „In vielen Betrieben, etwa der Lebensmitteltechnik, sind solche Apparate in der Qualitätssicherung aber ohnehin immer häufiger anzutreffen und müssten nicht neu erworben werden“, sagt Edin Gastan, der das Projekt gemeinsam mit Lange bearbeitet.

Die Hannoveraner haben ihr Verfahren zunächst an zylindrischen Prüfkörpern aus Magnesiumpulver getestet. Für die Matrix verwendeten sie Stahlkugeln. Im Röntgenbild war der Code deutlich erkennbar.

Grundsätzlich eignen sich für den Plagiatschutz alle bei pulvermetallurgischen Prozessen eingesetzten Materialien. Entscheidend ist, dass für Pulver und Kugel zwei Substanzen zum Einsatz kommen, die sich im Röntgen- oder Ultraschallbild charakteristisch voneinander unterscheiden. Wichtig ist aber auch, dass sich durch das Einbringen der Kugeln die Stabilität des Bauteils nicht verändert. Wie sich in den ersten Versuchen zeigte, ergibt die Kombination von Magnesium und Stahl eine ausgesprochen feste Verbindung. Zudem können die Kügelchen in unbelastete Bauteilbereiche eingearbeitet werden. Derzeit prüfen die Forscher weitere Materialkombinationen.

Das Matrixcode-Projekt ist Teil eines von der Deutschen Forschungsgemeinschaft finanzierten Sonderforschungsbereichs, in dem mehrere Institute in Hannover gemeinsam intelligente Produkte entwickeln – beispielsweise einen Fräskopf, der selbständig den Anpressdruck kontrolliert. Auch der Matrix-Code trägt hier zur Intelligenz mit bei. Hat ein Bauteil sein Lebensende erreicht, lässt sich aus dem Code ablesen, wann es gefertigt wurde – eine wichtige Information für die Standzeitbestimmung und letztlich auch für die Qualitätskontrolle.

Bauteile wie Fräsköpfe werden freilich nicht pulvermetallurgisch, sondern im Gießverfahren produziert. Dennoch kann man sie mit dem Pulver-Code ausstatten. Ein Weg wäre es, kleine Code-Plaketten in Aussparungen an den größeren Teilen zu fixieren. Wie gut das funktioniert, wollen Lange und seine Kollegen an dem neuen Fräskopf testen. Zunächst werden sie aber Anfang kommenden Jahres einen kleineren stabilen Bauteil-Prototyp mit Matrix-Code vorstellen: eine Zahnriemenscheibe aus Magnesiumpulver. Derzeit sind die IFUM-Forscher auf der Suche nach Industrie-Partnern, die weitere Anwendungsbereiche ausloten möchten.

Tim Schröder Fachjournalist in Oldenburg

Ihr Stichwort

- Eingebauter Code

- Sinterbauteile

- Zwei Werkstoffe

- Code für Gussteile

- Industriepartner für neue Anwendungen gesucht

Teilen: