Einfach, schnell und effizient: So sollen sich dreidimensionale Bauteile im 3D-Druck künftig herstellen lassen, mit einem neuen Verfahren, das auf kostengünstige UV-LED-härtbare Reaktivharze setzt. Damit sollen die Druckzeiten gegenüber gängigen Verfahren deutlich sinken. Um hochbelastbare Leichtbaukomponenten herstellen zu können, soll auch der Einsatz von Verstärkungsfasern, Füllstoffen, Flammschutzmitteln sowie leitfähigen Zusatzstoffen untersucht werden

An diesem Ziel arbeiten eine Reihe von Partnern in dem Forschungsprojekt Buerma. Mit dem neuen Verfahren sollen additiv gefertigte Bauteile verbesserte Eigenschaften und verschiedene Funktionalitäten erhalten. Dabei geht es vor allem darum, eine flexible und wirtschaftliche Kleinserienfertigung von Kunststoffkomponenten zu ermöglichen.

Verglichen mit etablierten Verfahren wie dem Fused Deposition Modeling (FDM) soll die Variante aus dem Buerma-Projekt Vorteile bieten. Beim FDM-Prozess werden beispielsweise Thermoplaste eingesetzt, also Kunststoffe, die erwärmt werden müssen, damit sie sich verformen lassen und nach der Herstellung des Bauteils wieder abkühlen. Diese haben unvermeidliche Nachteile: Beispielsweise den Warp-Effekt, durch den sich das Bauteil während des Abkühlens unkontrollierbar verzieht. Darüber hinaus weisen FDM-Komponenten meist eine geringe Beständigkeit gegenüber äußeren Umwelteinflüssen auf.

Die Kunstharze für den neuen Prozess hingegen härten durch UV-Bestrahlung zu einem Polymernetzwerk aus, den so genannten Duromeren. Einmal ausgehärtet, lassen sie sich infolge von Erwärmung kaum verformen. Sie sind also formbeständiger bei Wärme, sodass Bauteile detaillierter gefertigt werden können. Auch gegenüber strahlungsbasierten 3D-Druckverfahren, wie etwa der Stereolithografie (SLA), soll das Buerma-Verfahren Vorteile bringen: weniger Prozessschritte, geringere Maschinenkosten, weniger Nachbearbeitung der Druckerzeugnisse und deutlich kostengünstigere Polymermaterialien.

Neues 3D-Druck-Verfahren soll bishereige Nachteile überwinden

„Mit dem neuen Verfahren möchten wir die Nachteile der am Markt stark vertretenen thermoplastischen Materialien überwinden“, erklärt Prof. Christian Dreyer, Stellvertretender Leiter des Forschungsbereiches Polymermaterialien und Composite Pyco am Fraunhofer IAP und Leiter des Projektes Buerma.

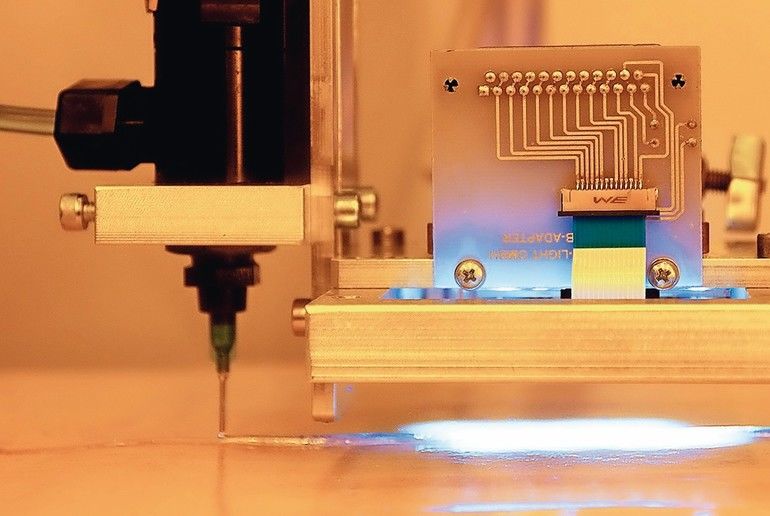

Bei dem neuen Verfahren wird ein zähflüssiges Reaktivharz mit einem Photoinitiator gemischt, in eine Dosiereinheit eingebracht und durch eine Düse mit einem Durchmesser von 0,1 bis 0,6 mm gepresst. Das Material wird dann in vorprogrammierten Bahnen abgelegt und unmittelbar mit UV-LEDs bestrahlt. Dieser Vorgang sorgt dafür, dass sich die Harze mit Hilfe des Photoinitiators vernetzen und ein äußerst stabiles Polymernetzwerk bilden – sie härten sofort kontrolliert aus. Der Schichtaufbau erfolgt dann, wie etwa beim FDM-Verfahren, lagenweise.

Teile härten schnell, da bleibt für Verzug gar keine Zeit

„Die Vernetzung ist ein äußerst schneller Prozess“, betont Dreyer. Das Harz härte quasi in dem Moment aus, in dem das UV-Licht eindringt. Somit kann sich das gedruckte Bauteil nur wenig verziehen, es kann also noch schneller gedruckt werden. Dass dieses Prinzip grundsätzlich funktioniert, hat er bereits in Vorstudien nachgewiesen.

In dem Projekt möchte das Forscher-Team aber nicht nur ein robustes Druckersystem für Industrieanwendungen entwickeln, sondern auch darauf abgestimmte Harzformulierungen für technische Anwendungen. Vorgesehen sind Untersuchungen, um die optimalen Prozessfenster und -parameter zu ermitteln. Als Stellschrauben für die Qualität gelten

- die Druck- und Fördergeschwindigkeit,

- die Dosiermethode,

- die Viskosität des Harzes,

- die UV-Intensität sowie

- die Bestrahlungsmethode.

Im Rahmen des Projektes soll auch ein mit UV-LEDs bestückter Druckkopf konstruiert und entwickelt werden.

Simulationen zum Druckprozess und der UV-Bestrahlung sowie Vorversuche an 3D-Druckern im Labor werden an der TH Wildau durchgeführt. Gedruckt werden die Harze auf einem FDM-Drucker, der von der auf den Bau von Sondermaschinen spezialisierten Karl Rabofsky GmbH aus Berlin und dem ebenfalls in Berlin ansässigen 3D-Druck-Spezialisten Pyot Labs GmbH für die speziellen Anforderungen weiterentwickelt wird.

Um die Dispenser-Technik des Druckkopfs, mit der das zähflüssige Harz dosiert werden soll, kümmern sich die Fachleute im Forschungsbereich Pyco des Fraunhofer IAP. Auch die optimalen Prozessparameter werden hier ermittelt. Die Eigenschaften der gedruckten Materialien sowie die Handhabung der neu entwickelten 3D-Druck-Systeme werden im Anschluss bei der Bernhardt Kunststoffverarbeitungs-GmbH in Berlin sowie an der TH Wildau untersucht und mit den Projektpartnern optimiert. (op)

Mehr dazu online

Mehr über Werkstoffe, Verfahren und den Einsatz des 3D-Drucks in der Medizin lesen Sie auf unserer Themenseite im Online-Magazin unter

Über das Projekt

Im Forschungsprojekt „Bandabgelegte, doppelt UV-gehärtete Materialien für 3D-Engineering – Überwindung der Eigenschaftsgrenzen des heutigen Rapid Manufacturings“ (kurz: Buerma) arbeiten die Partner unter der Federführung des Forschungsbereichs Polymermaterialien und Composite (Pyco) des Fraunhofer-Instituts für Angewandte Polymerforschung IAP zusammen. Beteiligt sind die Freie Universität Berlin und die Technische Hochschule Wildau sowie zwei Berliner Unternehmen. Gefördert wird das Projekt, das bis Dezember 2021 läuft, vom Bundesministerium für Bildung und Forschung im Rahmen des Programms Zwanzig20 – Partnerschaft für Innovation innerhalb des Konsortiums Advanced UV for Life. Die Auftaktveranstaltung fand im September 2019 statt.

Kontakt zum Fraunhofer IAP:

Fraunhofer-Institut für Angewandte Polymerforschung IAP

Geiselbergstraße 69

14476 Potsdam-Golm

E-Mail: info@iap.fraunhofer.de

Tel.: 0331 / 568–10

www.iap.fraunhofer.de