Der industrielle 3D-Druck bietet ein enormes Potenzial, um Implantate schnell und patientenindividuell herzustellen. Das gilt für die orthopädische Versorgung ebenso wie für die Produktion von angepassten Instrumenten sowie Bohr- und Schnittschablonen. Bevor die gedruckten Produkte verwendet werden können, ist aber eine Nachbearbeitung oder ein Oberflächenfinish erforderlich, beispielsweise um Stützstrukturen und anhaftendes Pulver zu entfernen, die Oberflächen zu reinigen, zu glätten und auf Hochglanz zu polieren oder um scharfe Kanten zu verrunden.

Im Gegensatz zu den Druckverfahren hinkt das Post Processing bisher etwas hinterher. Zahlreiche Fertigungsschritte werden häufig noch manuell durchgeführt. Abgesehen von hohen Kosten und Zeitverlusten, bieten diese Prozesse weder die geforderte Reproduzierbarkeit noch lassen sie sich entsprechend den Vorgaben bei medizintechnischen Bauteilen validieren.

„Das wollen wir mit neuen und weiterentwickelten Oberflächenbearbeitungsverfahren verändern, die wir jetzt unter der Marke AM Solutions anbieten“, sagt Manuel Laux, der als Business Development Manager bei der Rösler Oberflächentechnik GmbH für Additive Fertigung und Digitalisierung verantwortlich ist. Das Unternehmen aus Untermerzbach hat sich auf technische Beratung und automatisierbare Lösungen spezialisiert, mit denen sich gewünschte Oberflächeneigenschaften zum Beispiel durch Gleitschleifen, Strahlen oder auch Polieren prozesssicher und reproduzierbar herstellen lassen.

Schwerpunkt bei Lösungen für die additive Fertigung

Bei der neuen Marke AM Solutions geht es ausschließlich um Lösungen für die additive Fertigung – mit Anlagen, Prozessen und Verfahrensmitteln, die gebraucht werden, um die Bauteile serienfähig und automatisiert nachzubearbeiten. „Dazu gehört auch Beratung, wie ein Werkstück oder der Druckprozess ausgelegt werden müssen, um das Nachbearbeiten zu vereinfachen“, erläutert Laux.

Druckverfahren, Korngröße und Abweichungen beim Schichtauftrag spielen für die Auswahl des am besten für die Nachbearbeitung geeigneten Verfahrens ebenso eine Rolle wie die produktspezifischen Anforderungen an die Oberfläche. Muss sie biokompatibel sein? Eher rau oder eher glatt? Müssen eine bestimmte Geometrie und Konturschärfe erhalten bleiben? Je nach Anforderung kommt das eine oder andere Verfahren in Frage oder auch eine Kombination aus mehreren.

Implantate zum Beispiel müssen biokompatibel sein: Anhaftendes Restpulver gilt es, zu 100 % und nachweisbar zu entfernen. „Für diese anspruchsvolle Aufgabe eignet sich ein Strahlverfahren, das bereits in mehreren Fällen genutzt wird“, berichtet der Business Development Manager. Es handelt sich dabei um einen Wasserstrahlprozess mit einem schwach abrasiven Strahlmedium.

Parameter sind geeignet für vollständige Entpulverung

Die Parameter wie Art und Größe des Strahlmediums, Wasserdruck und Dauer der Behandlung passen Mitarbeiter aus dem Bereich Prozessentwicklung im Rösler-Testzentrum an das jeweilige Bauteil an. Dadurch und durch den Einsatz von Linearachsen sowie Satelliten lässt sich sicherstellen, dass auch in komplexen Geometrien und Hinterschnitten eine vollständige Entpulverung stattfindet, ohne dass Strahlmittel zurückbleibt und Konturen verändert werden. Je nach Komplexität der Geometrie und Größe des Bauteils kann bereits innerhalb einer Bearbeitungszeit von 10 bis 15 min das gewünschte Ergebnis erzielt werden.

Nach dem Entfernen des Restpulvers ist die Oberfläche der im 3D-Druck hergestellten, metallischen Bauteile noch rau. Bei Wirbelsäulen- und Zahnimplantaten sowie in bestimmten Bereichen von Hüftimplantaten ist das erwünscht, da Knochenzellen unter diesen Bedingungen besonders gut und schnell einwachsen.

Bei anderen Bauteilen oder bestimmten Oberflächen, beispielsweise von Knieimplantaten, sind sehr glatte oder sogar hochglänzende Flächen gefragt, um eine Ansiedelung von Keimen und das Ablagern von Verunreinigungen zu minimieren. Da die Teile schichtartig aufgebaut sind, können in ihrem Inneren allerdings Poren und Lunker vorhanden sein, die bei Schleif- und Polieroperationen nicht freigelegt werden dürfen.

Prozesse werden an das Produkt angepasst

Für diese Anwendungen bieten sich weiterentwickelte Gleitschliffprozesse

an. Maschinentechnik und Verfahrensmittel werden individuell angepasst. So sind eine Glättung und das Oberflächenfinish – von hochglänzenden bis zu matten, satinierten Oberflächen – innerhalb kurzer Behandlungszeiten zu erreichen.

Sind unterschiedliche Anforderungen an die Oberflächen eines Werkstücks zu erfüllen, bietet AM Solutions entsprechend ausgelegte Anlagen. Die Werkstücke werden für den Bearbeitungsprozess an einer Halterung in einem genau berechneten Winkel in der Anlage

positioniert. So tauchen laut Laux nur die Teilbereiche in die Schleifkörpermasse ein, die zu glätten und zu polieren sind.

Als weitere Bearbeitungsalternative stehen speziell für das Oberflächenfinish 3D-gedruckter Teile angepasste elektrochemische Verfahren und Prozesse – wie das Elektropolieren – zur Verfügung. Diese Bearbeitungsvariante ermöglicht das Glätten und Polieren auch in filigranen „Tälern“ der Werkstücke, die scharfkantig bleiben. Sie werden für das Oberflächenfinish von Knochenschrauben und Zahnimplantaten oder auch Instrumenten wie Knochenraspeln genutzt. Die Bearbeitungszeiten von elektrochemischen Verfahren liegen im Bereich weniger Stunden.

Automatisierte Schritte führen zu reproduzierbarem Ergebnis

Da alle Prozesse für Nachbearbeitung und Oberflächenfinish maschinell durchgeführt werden, sind die Ergebnisse reproduzierbar. Das Teilehandling kann manuell, teil- oder vollautomatisiert erfolgen. Für das Erfassen, Speichern und Dokumentieren aller Prozessparameter stehen entsprechende Lösungen zur Verfügung.

Die lückenlose Nachvollziehbarkeit unterstützt die Prozessvalidierung. In den digitalen 3D-Konstruktionsdaten vorgegebene Toleranzen lassen sich darüber hinaus mittels eines 3D-Laserscansystems mit dem fertig bearbeiteten Werkstück abgleichen. Schnittstellen für die digitale Vernetzung sind vorhanden. Laux fasst zusammen: „Insgesamt lässt sich also eine IoT-basierte AM-Fertigung von der Konstruktion bis zum nachbehandelten Werkstück aufbauen.“

Anpassbare Anlage

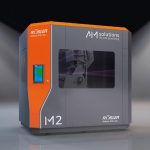

Die Rösler-Anlage vom Typ M2 wurde für das schnelle und prozesssichere Glätten und Polieren metallischer AM-Teile entwickelt. Sie lässt sich an verschiedene Aufgaben anpassen.

Eingesetzt wird sie bereits für das Bearbeiten von Schädelimplantaten. Diese werden in einem Renishaw-Drucker AM 250 hergestellt und in einer M2-Anlage nachbehandelt. Der Prozess basiert auf einem bestehenden Verfahren, das aufgabenspezifisch weiterentwickelt wurde.

Hier finden Sie mehr über: