Eine krankhafte oder verletzungsbedingte Verengung der Luftröhre oder der Hauptbronchien kann Patienten den Atem nehmen, sie drohen zu ersticken und brauchen oft schnellstens medizinische Hilfe. Um solche Verengungen zu beheben, setzen Chirurgen den Betroffenen röhrenförmige Implantate, so genannte Stents, aus medizinisch verwendbarem Silikon oder Metall ein. Diese verschaffen zwar rasch Besserung, haben aber auch Nachteile: Metallstents müssen mit einigem Aufwand operativ entfernt werden. Silikon-Stents wiederum wandern weg von der Stelle des Einsetzens, da die Implantate nicht an die Anatomie eines Patienten angepasst sind.

Neuer Typ von Stents durch 3D-Druck: abbaubar, flexibel, individuell

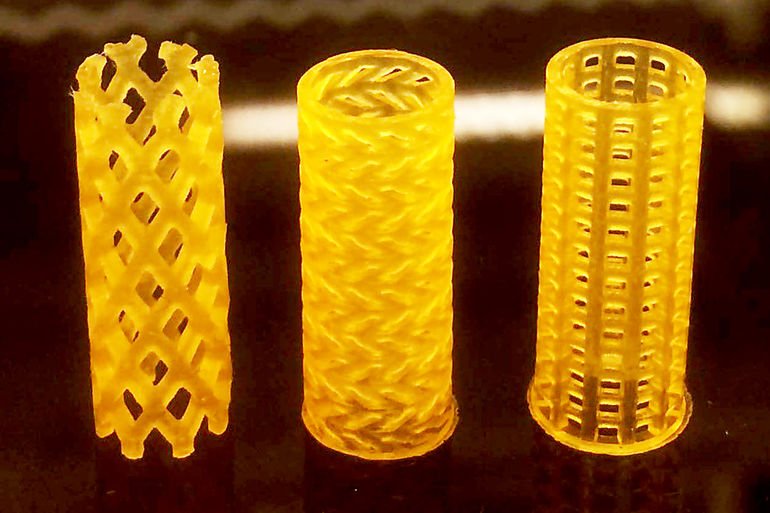

Ein ETH-Forschungsteam, zusammengesetzt aus Mitgliedern der Gruppen Komplexe Materialien und Drug Formulation & Delivery, hat nun gemeinsam mit Forschenden des Universitätsspitals und der Universität Zürich einen neuen Typ von Atemwegsstent entwickelt: Dieser ist auf einen Patienten zugeschnitten und bioresorbierbar, baut sich also nach dem Einpflanzen nach und nach ab. Hergestellt werden diese Stents mit einem 3D-Druckverfahren, dem Digital Light Processing oder kurz DLP. Das Material dafür sind eigens zu diesem Zweck angepasste lichtempfindliche Harze.

Zuerst erstellen die Forscher eine Computertomografie eines spezifischen Abschnitts der Atemwege. Darauf basierend entwickeln sie ein digitales 3D-Modell des Stents. Die Daten werden an den DLP-Drucker weitergegeben, der den maßgeschneiderten Stent Schicht für Schicht herstellt.

So wird der Stent im DLP-Verfahren gedruckt

Beim DLP-Verfahren wird eine Bauplattform in eine Wanne voller Harz getaucht. Die Plattform wird dann gemäß dem digitalen Modell an den gewünschten Stellen mit UV-Licht belichtet. Dort, wo Licht aufs Harz auftrifft, härtet dieses aus. Die Plattform wird ein wenig gesenkt und die nächste Schicht belichtet. So entsteht das gewünschte Objekt Schicht für Schicht.

Bislang konnten mit der DLP-Technik und bioabbaubaren Materialien nur steife und spröde Objekte hergestellt werden. Die ETH-Forschenden entwickelten deshalb ein spezielles Harz, welches nach der Belichtung elastisch wird. Es basiert auf zwei verschiedenen Makro-Monomeren. Die Materialeigenschaften des damit erzeugten Objekts lassen sich über die Länge (genauer: über das Molekulargewicht) der eingesetzten Monomere sowie über deren Mischungsverhältnis steuern. Sobald UV-Licht auf das Harz trifft, verknüpfen sich die Monomere untereinander und bilden ein Polymer-Netzwerk. Da das neu entwickelte Harz bei Raumtemperatur zu zähflüssig ist, mussten die Forschenden es bei Temperaturen von 70 bis 90 °C verarbeiten.

3D-Druck von Stents: auf das richtig Material kommt es an

Die Forschenden stellten mehrere Harze mit unterschiedlichen Monomeren her und testeten daraus gefertigte Prototypen darauf, ob das Material zellverträglich und biologisch abbaubar ist. Auch prüften sie die Prototypen auf ihre Elastizität und auf mechanische Belastung wie Druck und Zug. Das Material mit den gewünschten Eigenschaften verwendeten die Wissenschaftler schließlich für die Herstellung von Stents, welche an Kaninchen getestet wurden.

Das Einsetzen der Stents erfordert zudem ein spezielles Instrument, da die 3D-gedruckten Objekte gefaltet eingebracht werden müssen. Dies setzt voraus, dass sich die Implantate weder knicken noch quetschen lassen und dass sie sich an ihrem Einsatzort perfekt entfalten. Um mithilfe medizinischer Bildgebung nachverfolgen zu können, wo sich der Stent beim Einsetzen befindet, bauten die Forschenden Gold in dessen Struktur ein. Das macht die Stents stabil, ändert aber nichts an ihrer Biokompatibilität.

Tests an Tieren zeigen: Stent bleibt an Ort und Stelle

Tests an Kaninchen, die die Forschungsgruppe von Daniel Franzen, Leitender Arzt an der Klinik für Pneumologie am Universitätsspital Zürich, zusammen mit Veterinärmedizinern durchführte, verliefen erfolgreich. Die Forschenden konnten zeigen, dass die Implantate biokompatibel sind und dass sie nach sechs bis sieben Wochen vom Körper resorbiert werden. Zehn Wochen nach der Implantierung war der Stent auf Röntgenaufnahmen nicht mehr sichtbar. Zudem bewegten sich die eingesetzten Stents in der Regel nicht von der Stelle, an der sie eingepflanzt wurden.

„Diese vielversprechende Entwicklung eröffnet Aussichten für die rasche Herstellung von maßgeschneiderten medizinischen Implantaten und Hilfsmitteln, die sehr genau, elastisch und im Körper abbaubar sein müssen“, sagt Jean-Christophe Leroux, Professor für Arzneimittelformulierung und -abgabe am Institut für Pharmazeutische Wissenschaften der Eidgenössischen Technischen Hochschule. Weitere Forschung werde darauf konzentriert, das Einsetzen der Stents so schonend wie möglich zu gestalten.

Noch im Labormaßstab – der Weg in die Klinik soll folgen

Weiter sollen die Prozesse so gestaltet werden, dass die Herstellung am Ort der Verwendung möglich wird, oder zumindest kurze Lieferketten umfasst. Noch ist das Verfahren auf den Labormaßstab begrenzt. „Solche Stents in großem Maßstab herzustellen, ist allerdings ein komplexes Unterfangen, das wir noch besser untersuchen müssen“, sagt ETH-Professor André Studart, der den Bereich Komplexe Materialien leitet. Die Technik lasse sich jedoch relativ leicht auf ähnliche medizinische Anwendungen übertragen. „Es ist daher hoffentlich nur eine Frage der Zeit, bis unsere Lösung ihren Weg in die Klinik findet“, so der Forscher.

Kontakt zu den Forschern

André Studart

E-Mail: andre.studart@mat.ethz.ch