Die Stoßwellentherapie wird seit vielen Jahren als schonende Alternative für die Behandlung verschiedener orthopädischer Erkrankungen eingesetzt. Dabei werden Stoßwellen über den Therapiekopf des Stoßwellengerätes in den Körper übertragen. Diese akustischen Wellen durchdringen Wasser und wasserhaltige Gewebe. Auch elastische Körpergewebe – dazu gehören Muskeln und Fettgewebe – leiten die Stoßwellen weiter. Erst, wenn die Stoßwelle auf feste Gewebebestandteile trifft – wie Nierensteine, Gallensteine oder Kalkablagerungen in Sehnen – entlädt sich die in ihr enthaltene Energie. Und bewirkt eine mechanische Desintegration der Fremdkörper.

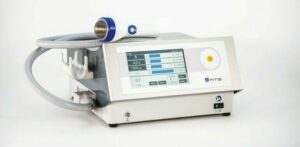

(Bild: MTS Medical)

Die MTS Medical UG mit Sitz in Konstanz hat sich auf die Entwicklung, Herstellung und den Vertrieb von Stoßwellen-Therapiesystemen spezialisiert. Diese werden weltweit in Orthopädie, Traumatologie, Wundheilung und Urologie eingesetzt. 2020 stieg das Unternehmen in den betriebseigenen 3D-Druck ein, um Prototypen und Bauteile für die Serienfertigung im eigenen Haus produzieren zu können. Seither setzt MTS Medical auf die 3D-Drucktechnologie von Formlabs.

Investition in den hauseigenen 3D-Druck

Das Unternehmen ist auf die Entwicklung von professionellen 3D-Druckern, Materialien und Software spezialisiert und hat seinen Hauptsitz in Somerville, Massachusetts (USA). Mit seinen Produkten ermöglicht Formlabs Unternehmen den Zugang zu digitaler Fertigung. Außerdem hilft es Anwendern bei der Umsetzung individueller Ideen. Auch im Bereich des Gesundheitswesen engagiert sich Formlabs. Ziel ist es, die Bedürfnisse von Anbietern, Herstellern medizinischer Geräte, Ärzten und Patienten noch besser bedienen zu können.

Mittlerweile besitzt MTS Medical mehrere Form-3- und Form-3L-3D-Drucker von Formlabs und investiert weiter in die additive Fertigung. Olaf Gleibe, Technischer Direktor bei MTS Medical: „Die Flexibilität und Vielseitigkeit, die wir durch die Stereolithografie-Technologie erhalten, ist enorm wichtig für unsere Entwicklungsarbeit und den kurzfristigen Bedarf an Bauteilen.“ Zudem bringe der 3D-Druck für das Unternehmen auch einen erheblichen Kostenvorteil mit sich.

Ein Reflektorhalter für das kompakte Stoßwellengerät OW 100 war das erste Bauteil, welches mit Hilfe des 3D-Drucks bei MTS Medical umgesetzt werden sollte. Für die Auswahl eines für diese Anwendung optimalen 3D-Druckers sowie des richtigen Materials holte sich der Hersteller die Unterstützung des Unternehmens 3D-Model mit Sitz in Zürich und Bad Waldsee. Der Vertriebspartner des 3D-Druck-Spezialisten Formlabs berät bei der Optimierung von Produktionsprozessen von der Datenaufnahme bis hin zum Endanwendungsteil.

Gemeinsame Materialauswahl für den 3D-Druck

Die Produktwahl für die Herstellung des Reflektorhalters fiel schließlich auf den Formlabs Form 3L. Dieses Gerät verfügt über einen großformatigen Bauraum für große, aber auch für den 3D-Druck vieler kleiner Teile bei gleichzeitiger Kompaktheit und hoher Detailtreue. Es eignet sich deshalb sehr gut für die Umsetzung des beschriebenen Bauteils.

Um MTS Medical auch die Materialauswahl für den Halter zu erleichtern, grenzte 3D-Model in Abstimmung mit Formlabs die laut den Materialeigenschaften und bisherigen Erfahrungen am besten geeignetsten Kunstharze auf wenige ein. Der Vertriebsspezialist für 3D-Drucker, 3D-Scanner und 3D-Software druckte daraufhin Bauteile aus den ausgewählten Werkstoffen für MTS Medical. Anschließend wurden verschiedene Tests durchgeführt. So konnte das am besten geeignetste Material für die Anwendung herausgefiltert werden.

Mittlerweile fertigt MTS Medical mit den Formlabs 3D-Druckern diverse Kleinteile, die in ihren Stoßwellengeräten benötigt werden. Durch die additive Fertigung setzt das Unternehmen von der Kleinserie mit geringen Stückzahlen bis hin zu hohen Monatsstückzahlen alles um – und ist sehr zufrieden damit. Olaf Gleibe: „Für uns als Unternehmen ist der 3D-Druck eine enorme Erleichterung. Die Planung und Einhaltung unserer Prozesse ist mittels additiver Fertigung viel einfacher geworden. Die Entwicklungsarbeit lässt sich durch die 3D-Drucker enorm vereinfachen und beschleunigen.“ Zudem ermögliche der 3D-Druck die Umsetzung von Bauteilen, die mit herkömmlichen Methoden wie CNC-Fräsen bislang überhaupt nicht möglich waren.

Mit Stereolithografie gut aufgestellt für neue Projekte

Den Schritt hin zur additiven Fertigung hat MTS Medical nicht bereut. „Wir würden immer wieder in die 3D-Drucktechnologie investieren und sind sehr überzeugt von der SLA-3D-Drucktechnologie von Formlabs“, so Gleibe. Auch mit der Zusammenarbeit zwischen 3D-Model, Formlabs und MTS Medical ist der Technische Direktor zufrieden: „Bei technischen Fragen und zu unserer Entwicklungsarbeit können wir jederzeit auf 3D-Model zukommen. Sie bearbeiten unsere Anliegen in Zusammenarbeit mit Formlabs immer umgehend.“ Deshalb wolle man sich auch weiterhin mit den neusten Lösungen auf dem 3D-Druck Markt beschäftigen. Zudem ist MTS Medical stets an weiteren Konstruktions- und Herstellungsmöglichkeiten interessiert.

Um auf dem neuesten Stand der Möglichkeiten bei der additiven Fertigung zu bleiben, werden kontinuierlich verschiedene Tests mit neuen 3D-Druckern, Technologien und Hochleistungsmaterialien in Kooperation mit 3D-Model und Formlabs durchgeführt. „Dieser stetige Austausch ermöglicht es uns, als Vorreiter auf dem Markt aufzutreten, da die Kooperation die Generierung neuer, manchmal auch ungewöhnlicher Ansätze extrem fördert“, ist Olaf Gleibe überzeugt.

Zu den beteiligten Partner

3D-Model

3D-Model ist auf den Vertrieb von 3D-Druckern, 3D-Scannern und 3D-Softwares spezialisier. Das Unternehmen begleitet Kunden in Deutschland und der Schweiz bei der Optimierung ihrer Produktionsprozesse. Das Unternehmen berät diese von der Datenaufnahme bis hin zum Endanwendungsteil. Sowohl KMUs als auch Großunternehmen erhalten durch die Integration der innovativen Technologien von der Entwicklung bis hin zur Herstellung des funktionalen Bauteils eine enorme Effizienzsteigerung.

www.3d-model.com

Formlabs

Formlabs, Berlin, erweitert den Zugang zu digitaler Fertigung. 2011 bauten drei Studenten des MIT den ersten 3D-Drucker, der eine hochwertige Teilqualität auf Industrieniveau zu einem erschwinglichen Preis lieferte. Heute ist Formlabs nach eigenen Angaben weltweit größter Hersteller professioneller 3D-Drucker der Technologien Stereolithografie (SLA) und selektives Lasersintern (SLS). Mit zehn Standorten rund um den Globus legt Formlabs den Fokus auf Kollaboration, Kommunikation und Teamarbeit. Dies soll die Erfolgsgeschichte fortführen, die 2011 auf Kickstarter mit dem Form 1 begann.

www.formlabs.com/de

Auf der Messe Formnext: Halle 11.1, Stand E11

Auf der Messe Compamed: Halle 8b, Stand P12

MTS Medical

MTS Medical, Konstanz, ist auf die Entwicklung, Herstellung und den Vertrieb von Stoßwellen-Therapiesystemen spezialisiert. Diese werden international in Orthopädie, Traumatologie, Wundheilung und Urologie eingesetzt. Die patentierte Spark-Wave-Technologie ermöglicht medizinisch hocheffektive Stoßwellen und eine konstant hohe Behandlungsqualität bei einer geringen Anzahl von Behandlungen. Für die Entwicklung innovativer Therapiemethoden arbeitet MTS Medical mit international renommierten Universitäten und Forschungsinstituten zusammen. Durch zahlreiche klinische Evidenzstudien hat MTS Medical eine Pionierstellung auf dem Gebiet der non-invasiven Gewebsheilung und -regeneration erworben.

www.mts-medical.com

Auf der Messe Medica: Halle 10, Stand G51

Mehr zum Thema 3D-Druck