Wissenschaftler entwickeln am Bundesexzellenzcluster Merge biobasierte Faserkunststoffverbunde. Sie sollen ökologischer und nachhaltiger sein – und bieten eine Vision für die Großserie.

Werkstoffverbunde aus Kunststoffen und Fasern sind im Strukturleichtbau fest etabliert. Glas- und Carbonfasern werden am häufigsten verwendet und als Verstärkung beispielsweise in dünne Folien aus thermoplastischen Kunststoffen integriert. Die meisten dieser Kunststoffe basieren allerdings auf Erdöl – einem raren Rohstoff, dessen Gewinnung und Einsatz wenig ökologisch sind.

Ökologischer und nachhaltiger ist da ein Ansatz der Forscher im Bundesexzellenzcluster Merge. Ahmed-Amine Ouali, Wissenschaftlicher Mitarbeiter am Institut für Strukturleichtbau, erklärt ihn so: „Wir ersetzen die Glas- oder Carbonfasern durch Naturfasern, zum Beispiel Flachsfasern. Die Kunststoffmatrix ist bei uns ein Biopolymer aus nachwachsenden Rohstoffen. Damit ist die CO2-Bilanz der Bauteile im gesamten Produktlebenszyklus um einiges besser.“ Auch die auf das Strukturgewicht bezogenen Materialeigenschaften des Faserkunststoffverbund sind technisch interessant: Durch den Einsatz von Endlosfasern wird der Verbund in Faserrichtung enorm fest und hochsteif. Zudem ist Flachs leichter als Glas- und kostengünstiger als Carbonfaser.

Halbzeuge in Großserie

Ziel der Forscher war es, ein Verfahren zu entwickeln, mit dem diese so genannten Halbzeuge aus Kunststoff und Naturfasern in Großserie hergestellt werden können. Bisher wird in der Praxis hauptsächlich die Film-Stacking-Technologie eingesetzt, ein diskontinuierliches Verfahren. Dabei werden die einzelnen Schichten als Stapel (zum Beispiel Kunststofffolie-Fasergelege-Kunststofffolie) in eine Heizpresse eingelegt, unter Druck aufgeschmolzen, entnommen und an einer anderen Maschine zu Platten weiterverarbeitet.

Für die kontinuierliche Produktion mussten die Forscher im Merge-Cluster daher eine eigene Walzenanlage, einen so genannten Kalander, konstruieren. „Naturfasern haben im Unterschied zu Glas- oder Carbonfasern eine besondere Eigenschaft: sie nehmen sehr gut Feuchtigkeit auf. Deshalb müssen sie vor der Verarbeitung getrocknet werden“, erklärt Ouali. „Wir haben am Lehrstuhl eine eigene Trockneranlage entwickelt, die fast lückenlos vor dem Kalander angebaut wird. So hat die Faser nach dem Trocknen und vor dem Weiterverarbeiten kaum Kontakt mit der feuchtehaltigen Umgebungsluft.“

Faser-Matrix-Halbzeug leicht weiterverarbeiten

Der nach seiner Form benannte Omega-Kalander ist das Herzstück der kontinuierlichen Herstellungslinie. Er besteht aus mehreren Zylindern, zwischen denen die Flachsfaser-Kunststoff-Bahnen theoretisch endlos hindurchgeführt, erwärmt und zusammengepresst werden. Nach diesem Imprägnierungsvorgang und dem Abkühlen ist das thermoplastische Prepreg (preimpregnated fibres), also das Faser-Matrix-Halbzeug, fertig. Es liegt dann als Rolle vor und kann unterschiedliche weiterverarbeitet werden.

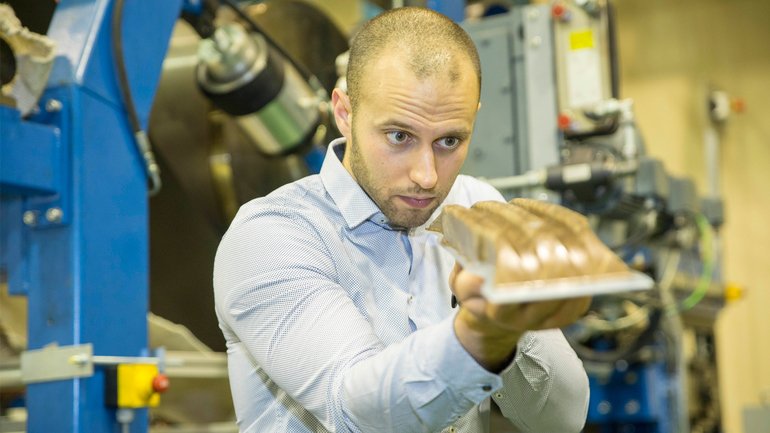

Zugeschnitten und in mehreren Schichten als Stapel gepresst, ergibt sich eine feste Platte. „Wir können das Halbzeug aber auch ein weiteres Mal umformen und mit Spritzgussteilen verbinden. Beides in einem einzigen Prozess. So haben wir auch einen Technologie-Demonstrator, nämlich unseren Seitenaufprallträger für PKW, hergestellt“, erklärt Ouali.

Mit Blick auf die Zukunft erklärt er: „Wir experimentieren auch weiterhin mit unterschiedlichen Faserstrukturen als Gewebe, als Gelege oder in anderer Form, sowie auch mit verschiedenen Matrixvarianten, zum Beispiel als Folie oder Spinnvlies.“ So werden die positiven Materialeigenschaften, die ökologischen Faktoren und der großserientaugliche Herstellungsprozess der Faserkunststoffverbunde in Merge weiterentwickelt und optimiert.

Unsere Whitepaper-Empfehlung

Teilen: