Spunlace-Vliesstoffe werden seit Jahren als Wundauflagen verwendet, auch im OP-Bereich. Bei der Herstellung des Vlieses werden Wasserstrahlen mit Hochdruck auf den Faserflor geschossen, um es zu verdichten. Doch im Vergleich zu traditioneller Baumwoll-Gaze verliert das Produkt im nassen Zustand an Volumen und Festigkeit. Auf der Suche nach Material für ein neuartiges OP-Tuch, stieß der portugiesische Hersteller Bastos Viegas S.A. in der eigenen Produktion auf eine Polyamid-Polyester-Mischung .

„Wir wollten das Volumen und die Festigkeit bei Nässe sowie die Abriebfestigkeit erhöhen. Gleichzeitig sollte die Saugfähigkeit und Weichheit von Spunlace erhalten oder besser noch erhöht werden“, erklärt Luis Guimarães, Inhaber von Bastos Viegas, die Materialauswahl. Zudem musste sichergestellt werden, dass ein Röntgenfaden eingebracht werden kann. „Das Polyamid ist wichtig, da es sich bei Wärme, die während der Sterilisation auftritt, zusammenrafft und wellenförmig ausbildet. Dies wiederum erhöht die Oberfläche und somit die Saugkraft“, so Guimarães.

Doch wie den Fertigungsprozess technisch und wirtschaftlich optimal realisieren? Schnell war dem Hersteller klar, dass sich dafür das Ultraschallschweißen als einzige Möglichkeit anbot. „Wir hatten vorher bereits Erfahrungen mit anderen Ultraschallkomponenten gemacht, brauchten aber diesmal einen Technologie-Lieferanten, der uns als Lösungsanbieter von Anfang bis Ende begleiten würde. Also jemanden, der mit uns zusammen das Konzept erarbeitet und die Testphase bis zur erfolgreichen Mustervalidierung durchführt“, erinnert sich Guimarães an die Vorgaben.

Seine Wahl fiel schließlich auf den Spezialisten Herrmann Ultraschall aus Karlsbad, der eine Fertigungslinie für alle erforderlichen Laminier- und Versiegelungsschritte konzipierte, um das neue OP-Tuch Texart automatisiert zu fertigen. Alle Handnähte und zusätzliche Materialien wie Garne und Fäden entfallen komplett und reduzieren somit das Risiko der bakteriellen Verunreinigung und verhindern Ausfransen. Das neuartige OP-Tuch erfüllt die Ansprüche der Industrie, aufwendiges manuelles Handling zu ersetzen und Produktionsschritte zu automatisieren. Der Lagenaufbau des Tuchs ist eine patentierte Erfindung des portugiesischen Herstellers und Lieferanten von Non Active Medical Devices.

Drei Materiallagen sorgen für eine weiche, fusselfreie Haptik

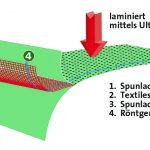

Texart setzt sich aus drei Lagen zusammen und vereint die besten Eigenschaften aus Textil- und Vliesstoff-Technologie. Ein textiles Netz aus Polyamid und Polyester mit einem Röntgenstreifen dient als Mittellage zwischen zwei Lagen Spunlace-Vlies, das zu 70 % aus Viskose und zu 30 % aus Polyester besteht. Die in sich zusammengezogene Oberfläche von Texart hat eine weiche Haptik und absorbiert aufgrund der vergrößerten Oberfläche besonders gut Flüssigkeiten.

Unter dem englischen Begriff Linting versteht man die Abgabe von Faserfragmenten und anderen Partikeln während des Gebrauchs, auf Deutsch auch als Fusseln bekannt. Eine geringe Neigung zu genau diesem Fusseln ist ein großer Vorteil der Spunlace-Vliesstoffe verglichen zu (Natur-)Stoffen wie Baumwoll-Gaze. In einem Test wurden die Vorgaben zur Fusselabgabe (dry linting) gemäß EN 1644–1 und ISO 9073–10 verifiziert. Das Texart-Tuch zeigte in diesem Test wesentlich bessere Ergebnisse als vorgewaschene Gaze.

Bastos Viegas stand vor der Fragestellung, wie die Materialien des neuartigen Tuchs ohne Wärmeeinwirkung und Verbrauchsstoffe wie Kleber zusammengefügt werden sollten. Die Lösung war das Ultraschallverfahren zum Laminieren und Siegeln. Spunlace-Vliesstoffe reagieren sehr gut auf den Eintrag der Ultraschallvibrationen. Und in Herrmann Ultraschall fanden die Portugiesen den geeigneten Partner, um die Produktionslinie für das neue Produkt zu entwickeln. Zunächst wurden die korrekten Abwicklungsschritte konstruiert – anschließend die Ultraschallstationen konzipiert.

In einem ersten Prozessschritt werden per Ultraschall die drei Lagen laminiert und gleichzeitig der linke und rechte Tuchrand versiegelt. Im zweiten Schritt findet das Quersiegeln des Tuchendes statt, das den Anfang des nächsten Tuches bedeutet. Zum Schluss wird das Produkt geschnitten, gefaltet und gestapelt. Während der Sterilisation zieht sich die Produktoberfläche zusammen und erzeugt einen „wellenartigen“ Effekt, der Haptik und Absorptionsfähigkeit verbessert.

Mit seiner langfristig angelegten Produktstrategie zieht Bastos Viegas bereits die ab 2020 in Kraft tretende neue Medical Device Regulation MDR in Betracht. „Das Texart OP-Tuch mit seinen Hochleistungseigenschaften kann die herkömmlichen Produkte aus Baumwolle ersetzen und zur Sicherheit im OP-Betrieb beitragen“, so Luis Guimarães.

Verbindung durch Vibration

Ultraschallvibrationen können den thermoplastischen Anteil von Vliesstoffen anregen und aufschmelzen. Ein Schweißwerkzeug, Sonotrode genannt, leitet die Vibration in den Vliesstoff ein. Im industriellen Einsatz sind Ultraschallfrequenzen von 20 bis 35 kHz üblich, mit Amplituden (Werkzeugbewegungen) von 10 µm bis 50 µm. Die Verarbeitung solcher Vliesstoffe erfolgt oft in kontinuierlichen Prozessen bei hohen Bahngeschwindigkeiten. Durch den Einsatz rotierender Werkzeuge können Verarbeitungsgeschwindigkeiten bis zu 800 m/min erreicht werden. Als Schweiß-, Präge- oder Schneidamboss dient hierbei eine mit einer Oberflächenstruktur versehene Walze. Die Kontur der Walze fokussiert die Energie und bestimmt genau die Schweißpunkte, die für das jeweilige Produkt benötigt werden.