Welche Anforderungen bei der Herstellung von Hüft-Endoprothesen, beim Implantieren und im Hinblick auf das mechanische Verhalten im Patienten auftreten, hat jüngst eine Studie mit Hilfe der numerischen Simulation gezeigt.

Das Implantieren von Hüft-Endoprothesen ist eine der fünf am häufigsten durchgeführten Operationen in der heutigen orthopädischen Chirurgie. Laut Statistiken der French Hospital Information Technology Agency (ATIH) nehmen solche Eingriffe stetig zu. Dabei gibt es eine Tendenz zu immer jüngeren Patienten, unter denen Sportler besonders häufig vertreten sind. Vor diesem Hintergrund steigen die Anforderungen an die Haltbarkeit der Prothesen.

Diese Entwicklung stellt Ärzte wie auch Hersteller vor Herausforderungen. Es gilt zu prüfen, welche neuen Materialien wie Keramik und Metalllegierungen den Anforderungen entsprechen. Auch müssen beim Design der Prothese Aspekte wie Bruch, Verschleiß und Geräuschentwicklung berücksichtigt werden. Die Ärzte wiederum versuchen, die Konsequenzen einer Mikro-Separation zwischen dem Hüftkopf der Prothese und dem Knochenlager, in das sie eingesetzt wird, zu minimieren. Eine solche Trennung kann zu vorzeitigem Verschleiß führen.

Über nahezu ein Jahr haben nun Teams der ESI Group in Zusammenarbeit mit dem Implantathersteller Science et Médecine (SEM) aus Créteil nahe Paris eine Studie erstellt. Deren Ergebnisse sollen helfen, besser zu verstehen, was zu Funktionsstörungen an der Prothese führt. In einer ersten Studie wurden die Kinematik und die verschiedenen an einer Hüftprothese auftretenden Spannungen simuliert. So sollte die Physik von Belastungen, wie sie bei Unfällen auftreten, besser verstanden werden.

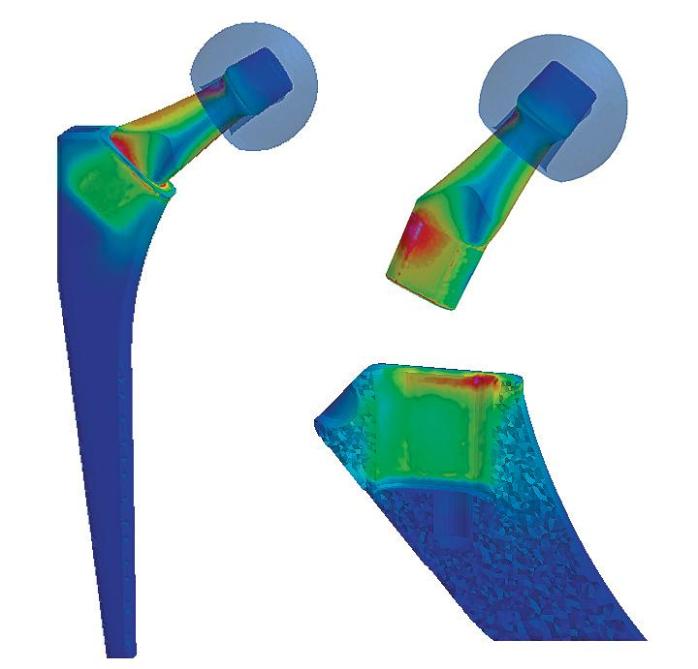

Die Teams haben dazu in Visual-Environment, einer integrierten CAE-Plattform, die ESI anbietet, Berechnungsmodelle generiert. Die Basis dafür waren die vom Prothesenhersteller gelieferten Geometrien und Materialbeschreibungen. Mit Hilfe der Software Virtual Performance Solution haben sie einen Aufprall von 9 kN in 9 ms simuliert – als typisches Beispiel für einen Aufprall, wie ihn ein Patient bei einem schweren Treppensturz erfahren kann.

Die ESI-Ingenieure sollten mit Hilfe der Software drei Fragen beantworten. Zum einen sollte die Kinematik zwischen dem Prothesenkopf und der Gelenkpfanne betrachtet werden, um die Bereiche zu erkennen, die am stärksten beansprucht werden und dem größten Verschleiß unterliegen. Des Weiteren sollte das Risiko eines Bruches beschrieben werden. Die dritte Aufgabe war, unterschiedliche Belastungen zu testen und die zu erwartende Materialermüdung an drei verschieden gestalteten Prothesentypen zu vergleichen. So erhielt der Hersteller eine Empfehlung, welches der Designs den Anforderungen am besten entsprach. Das Material war für alle Simulationen gleich.

In einer zweiten Studie wurden drei Ausführungen modularer Prothesen aus Vanadium-Legierungen verglichen, um die bei Unfällen widerstandsfähigsten auszumachen. Hier half vor allem die Simulation des Implantationsprozesses, die bestmögliche Positionierung der Prothesen festzulegen sowie die zu erwartenden strukturellen Schäden bei vorgeschriebenen Tests zu bestimmen.

Laut Frédéric Bréard, Director Research and Development bei Science et Médecine, ist die numerische Simulation bei SEM eine gängige Methode, um den sicheren Einsatz der Produkte zu gewährleisten. Die jüngste Studie habe das Verständnis des mechanischen Verhaltens für jedes getestete Prothesendesign verbessert. „Solche Simulationslösungen helfen uns, die Zuverlässigkeit der Medizinprodukte zu erhöhen.“ op

Weitere Informationen Die ESI Group bietet Virtual-Prototyping-Softwarelösungen und Dienstleistungen für die Fertigungsindustrie an, ist aber seit vielen Jahren auch Partner bei Forschungs- und Entwicklungsprojekten im biomedizinischen Bereich. www.esi-group.com

Besser verstehen, wie typische Belastungen bei Unfällen auf die Prothese wirken

Unsere Whitepaper-Empfehlung

Lesen Sie, warum Medizintechnikunternehmen ihre Testprozesse für die Validierung von Software optimieren müssen und wie sie dabei die Erfahrung der Automobilbranche für sich nutzen können.

Teilen: