Generative Fertigungsverfahren ermöglichen eine schnelle und kostengünstige Herstellung aus ökonomisch einsetzbaren Werkstoffen. Die biokompatible Herstellung von Verplattungsmaterial erarbeiten Lithoz und die Kepler Universität derzeit im Rahmen einer Forschungskooperation.

Obwohl die generative Fertigung aus vielen Bereichen nicht mehr wegzudenken ist, besetzt sie in der Medizintechnikimmer noch einen Nischenmarkt. Die Verfahren wie 3D-Druck, Stereolithographie oder selektives Laserschmelzen – auch als Rapid Prototyping bekannt – bieten jedoch viele Möglichkeiten und erlauben, dass beispielsweise Implantate individuell an den Bedarf angepasst und mit poröser Struktur gefertigt werden können.

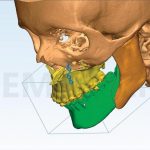

In der Mund-, Kiefer- und Plastischen Gesichtschirurgie kommen in der operativen Behandlung von Kieferfehlstellungen zur Stabilisierung des Oberkiefers Plättchen aus Titan zum Einsatz. Durch Mikrobewegungen im Gesichtsschädelbereich, die durch natürliche Bewegungen wie das Kauen entstehen, kommt es zu Reibungen der Fixierungsschrauben in den Plattenlöchern. Die Folge ist ein Metallabrieb des Verplattungsmaterials. Da es sich beim eingesetzten Material um Titan-Legierungen handelt, können die Abriebe auch Spuren von anderen Metallen wie Aluminium enthalten. Um die Gesundheit der Patienten nicht zu gefährden, muss das Verplattungsmaterial in Folgeoperationen entfernt werden.

Wie sich Verplattungsmaterial in Zukunft biokompatibel herstellen lässt, war eines der Themen in verschiedenen Workshops der Plattform „Generative Fertigung in der Medizintechnik“, die gemeinsam durch den Gesundheitstechnologie-Cluster, dem Kunststoff- und Mechatronik-Cluster der oberösterreichichen Wirtschaftsagentur Business Upper Austria initiiert wurden.

Ein Ergebnis dieser Workshop-Reihe ist eine aktuell laufende Forschungskooperation zum „Einsatz generativ gefertigter keramischer Fixierungselemente in der Chirurgie“, an der die Lithoz GmbH gemeinsam mit dem Kepler-Universitätsklinikum arbeitet. „Das Projekt gibt eine hervorragende Möglichkeit zur Interaktion zwischen Medizin und Industrie. Problemstellungen können aus verschiedenen Blickwinkeln multidisziplinär beleuchtet werden“, so Dr. Michael Malek, Vorstand Abteilung Mund-, Kiefer- und Plastische Gesichtschirurgie des Kepler Universitätsklinikums. Um zukünftige Folgeoperationen zum Entfernen von Verplattungsmaterialien aus Titan-Legierungen vermeiden zu können, evaluiert das Unternehmen Lithoz gemeinsam mit dem Kepler Universitätsklinikum die Möglichkeit, generative Fertigungsverfahren zum Herstellen keramischer Fixierungselemente in der Chirurgie einzusetzen.

Mittels 3D-Druck soll ein Verplattungsmaterial aus Zirkoniumoxidkeramik (auch Zirkonoxidkeramik genannt) hergestellt werden, welches im Kiefer des Patienten belassen werden kann. Bioinerte Materialien, vor allem Zirkoniumoxidkeramik, zeichnen sich durch ihre außergewöhnlichen (thermo-) mechanischen Eigenschaften wie etwa hohe Steifigkeit, enorme Verschleißbeständigkeit und exzellente Biokompatibilität aus. Auf Basis eines CAD-Files mit patientenspezifischen CT-Daten können maßgeschneiderte Fixierungselemente aus Zirkoniumoxid-keramik dreidimensional gedruckt und 3D-navigiert eingesetzt werden. Die Herstellung bedarf keinerlei Formen oder Werkzeuge, wodurch nur sehr geringe Vorlaufzeiten nötig sind. Ein weiterer Vorteil ist die Möglichkeit definierter innerer Strukturen wie interkonnektiver Poren oder Kanäle mit vorgegebenen Durchmessern.

Neben der generativen Fertigung permanenter Implantate aus bioinertem Material können auch resorbierbare Keramiken verwendet werden. Dabei wird das Implantat vom Körper nach und nach zersetzt und in körpereigenes Knochengewebe umgewandelt. Aufgrund seiner Bioresorbierbarkeit eignet sich beispielsweise der Werkstoff Tricalciumphosphat hervorragend als Knochenersatzmaterial und bietet viele interessante Möglichkeiten für regenerative Medizin und Tissue Engineering.

Das Wiener Unternehmen Lithoz hat sich als Anbieter generativer Fertigungstechniken etabliert. Vor allem in der kunststoff- und metallverarbeitenden Industrie kommt das Verfahren als leistungsfähige Ergänzung zu den konventionellen Fertigungsmethoden bereits zur Anwendung. In der keramischen Industrie konnten die Technologien bis jetzt allerdings noch kaum Fuß fassen, da die erzielbaren Materialqualitäten nicht den hohen Ansprüchen dieser Sparte gerecht werden konnten. Bei dem von Lithoz entwickelten Lithography-based Ceramic Manufacturing (LCM) handelt es sich um eine kürzlich kommerzialisierte Fertigungstechnologie, welche die Produktion von 3D-Keramikbauteilen direkt aus den entsprechenden CAD-Files ermöglicht.

Der Bauprozess folgt dabei einem Schicht-auf-Schicht Prinzip. Das CAD-File wird virtuell in sehr dünne Schichten unterteilt, welche dann nacheinander durch Photopolymerisation hergestellt und verbunden werden. Dabei entsteht ein so genannter Grünkörper, ein Komposit aus keramischen Partikeln und einem Photopolymernetzwerk, welches temporär als Binder für die Struktur fungiert. Danach folgen wie beim Pulverspritzgießen das thermische Entbindern und Sintern der gedruckten Bauteile. Dabei wird das Polymer herausgebrannt, und die keramischen Partikel werden zum dichten Formkörper gesintert. Die mittels LCM hergestellten Strukturen zeigen dabei Sinterdichten und Festigkeiten, wie sie bislang nur mit konventionellen Herstellungstechniken erzielt werden konnten.

Für Aluminiumoxid konnte beispielsweise eine Dichte von > 3,96 g/cm³ (99,3 % der theoretischen Dichte) und eine 4-Punkt-Biegefestigkeit von 430 MPa erreicht werden, was den mechanischen Kennwerten für konventionell gefertigte Aluminiumoxid-Keramiken entspricht.

Aufgrund dieser mechanischen Eigenschaften können die auf diesem Weg erzeugten Bauteile ohne Einschränkungen in technischen Anwendungen eingesetzt werden. Neben der kostengünstigen Produktion von Prototypen und Kleinserien innerhalb kürzester Zeit ermöglicht die LCM-Technologie auf Grund des schichtweisen Bauprinzips zusätzlich auch noch die Realisierung hochkomplexer Geometrien, die mit konventionellen Fertigungstechnologien nicht herstellbar wären. su

Teilen: